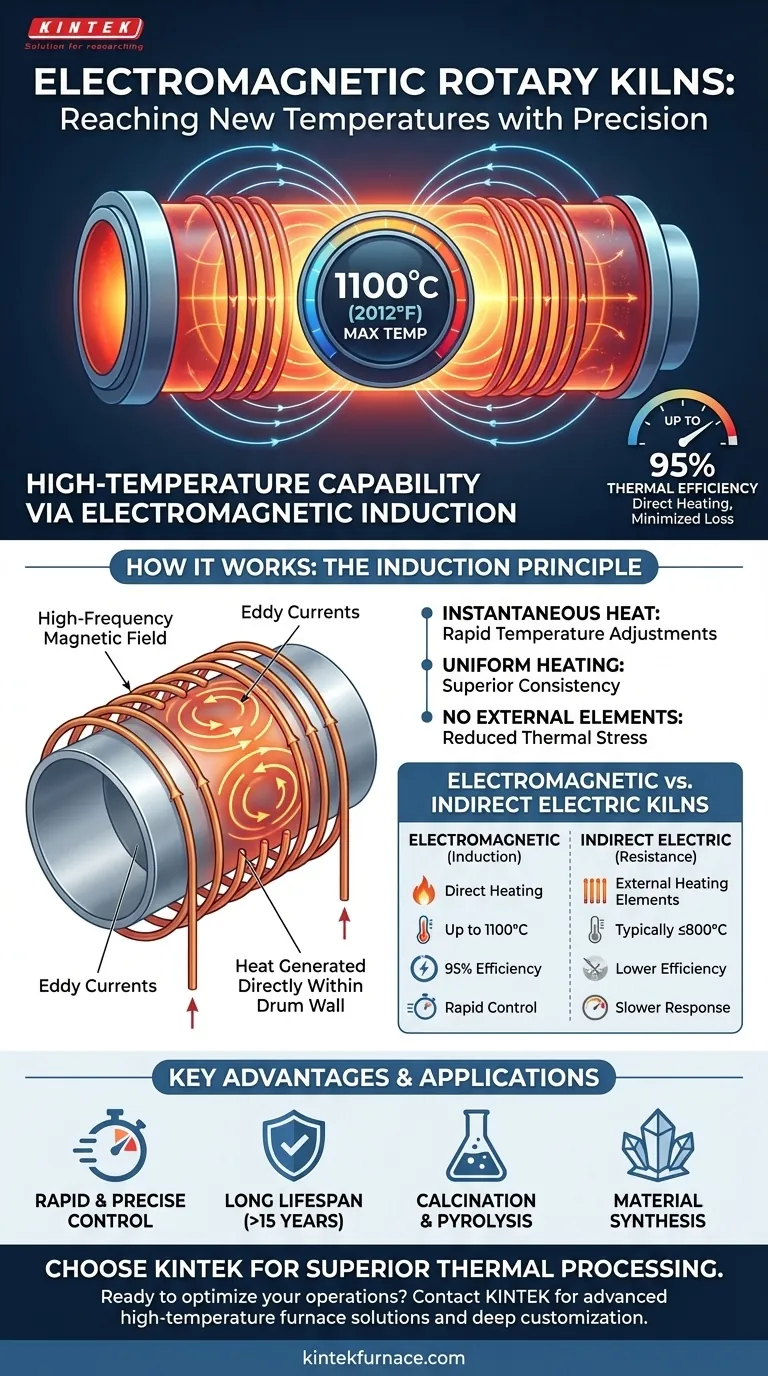

En resumen, los hornos rotatorios electromagnéticos están diseñados para alcanzar temperaturas de operación de hasta 1100°C (2012°F). Esta capacidad de alta temperatura es un resultado directo de su método de calentamiento único, que los distingue de muchos otros tipos de hornos eléctricos y ofrece ventajas significativas en eficiencia y control.

La clave no es solo la temperatura máxima, sino cómo se logra. Al utilizar la inducción electromagnética para calentar el tambor del horno directamente, esta tecnología proporciona un calentamiento excepcionalmente uniforme, ajustes rápidos de temperatura y una eficiencia térmica que puede alcanzar hasta el 95%.

Cómo los hornos electromagnéticos alcanzan altas temperaturas

El rendimiento de un horno rotatorio electromagnético se basa en la física del calentamiento por inducción. Esto es fundamentalmente diferente de los métodos convencionales que se basan en quemadores externos o elementos calefactores.

El principio del calentamiento por inducción

Un horno electromagnético funciona generando un campo magnético alterno de alta frecuencia alrededor del tambor rotatorio metálico. Este campo magnético induce corrientes de Foucault eléctricas directamente dentro de la pared del propio tambor.

La resistencia del metal a estas corrientes genera un calor intenso, uniforme e instantáneo de adentro hacia afuera. No hay un elemento calefactor externo; el tambor se convierte en su propia fuente de calor.

La ventaja del calentamiento directo

Este método de calentamiento directo es la razón de la alta eficiencia térmica de la tecnología. Dado que el calor se genera dentro del material que necesita calentarse, se pierde muy poca energía en el entorno circundante.

Esto contrasta fuertemente con el calentamiento indirecto, donde el calor debe transferirse desde una fuente externa, a través de la pared del horno y finalmente al producto en el interior, lo que resulta en pérdidas térmicas significativas.

Control rápido y preciso

Debido a que el calor se genera instantáneamente por el campo magnético, los ajustes de temperatura son extremadamente rápidos. Los operadores pueden aumentar o disminuir la temperatura del horno con un nivel de respuesta que es difícil de lograr con sistemas eléctricos de combustible o indirectos que tienen una alta inercia térmica.

Comprensión de las diferencias operativas

Si bien existen varios hornos eléctricos, el diseño electromagnético ocupa un nicho de rendimiento específico. Sus capacidades y limitaciones son una consecuencia directa de su mecanismo de calentamiento.

El techo operativo de 1100°C

La temperatura máxima de operación de 1100°C es un punto de referencia bien establecido para esta tecnología. Hace que estos hornos sean adecuados para una amplia gama de procesos térmicos exigentes, incluida la calcinación, la pirólisis y la síntesis de materiales.

Una clara distinción de los hornos eléctricos indirectos

Es fundamental no confundir los hornos electromagnéticos con otros tipos, como los hornos rotatorios indirectos calentados eléctricamente. Estos diseños más convencionales utilizan elementos calefactores de resistencia fuera del tambor.

Estos sistemas indirectos a menudo se limitan a temperaturas más bajas, con algunos diseños específicamente clasificados para procesos de hasta 800°C. La limitación proviene de los propios elementos calefactores y de las ineficiencias de transferir ese calor al tambor.

Durabilidad y vida útil

La ausencia de combustión externa o elementos calefactores de ultra alta temperatura reduce el estrés térmico en muchos componentes. Esto contribuye a una larga vida útil, a menudo citada como de más de 15 años, con protecciones de seguridad robustas integradas en el sistema.

Tomando la decisión correcta para su proceso

Seleccionar la tecnología de horno correcta requiere hacer coincidir sus capacidades con los requisitos específicos de su proceso. La decisión depende de sus objetivos de temperatura, eficiencia y control.

- Si su enfoque principal es alcanzar hasta 1100°C con alta uniformidad: Un horno rotatorio electromagnético está diseñado específicamente para este rango de rendimiento.

- Si su máxima prioridad es maximizar la eficiencia energética y minimizar los costos operativos: La eficiencia térmica de hasta el 95% hace de esta tecnología una opción atractiva.

- Si su proceso requiere cambios rápidos de temperatura y control preciso: La naturaleza de encendido/apagado instantáneo del calentamiento por inducción proporciona una capacidad de respuesta superior.

- Si su proceso de tratamiento térmico opera a o por debajo de 800°C: Un horno eléctrico indirecto convencional puede ser una alternativa suficiente y viable para evaluar.

En última instancia, comprender el principio de calentamiento central le permite elegir la tecnología que mejor se alinea con sus objetivos operativos y financieros.

Tabla resumen:

| Característica | Detalles |

|---|---|

| Temperatura máxima | Hasta 1100°C (2012°F) |

| Método de calentamiento | Inducción electromagnética |

| Eficiencia térmica | Hasta 95% |

| Control de temperatura | Ajustes rápidos y precisos |

| Aplicaciones clave | Calcinación, pirólisis, síntesis de materiales |

| Vida útil | Más de 15 años |

¿Listo para mejorar su procesamiento térmico con precisión y eficiencia? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todo respaldado por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestros hornos rotatorios electromagnéticos pueden optimizar sus operaciones y ofrecer un rendimiento superior.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado