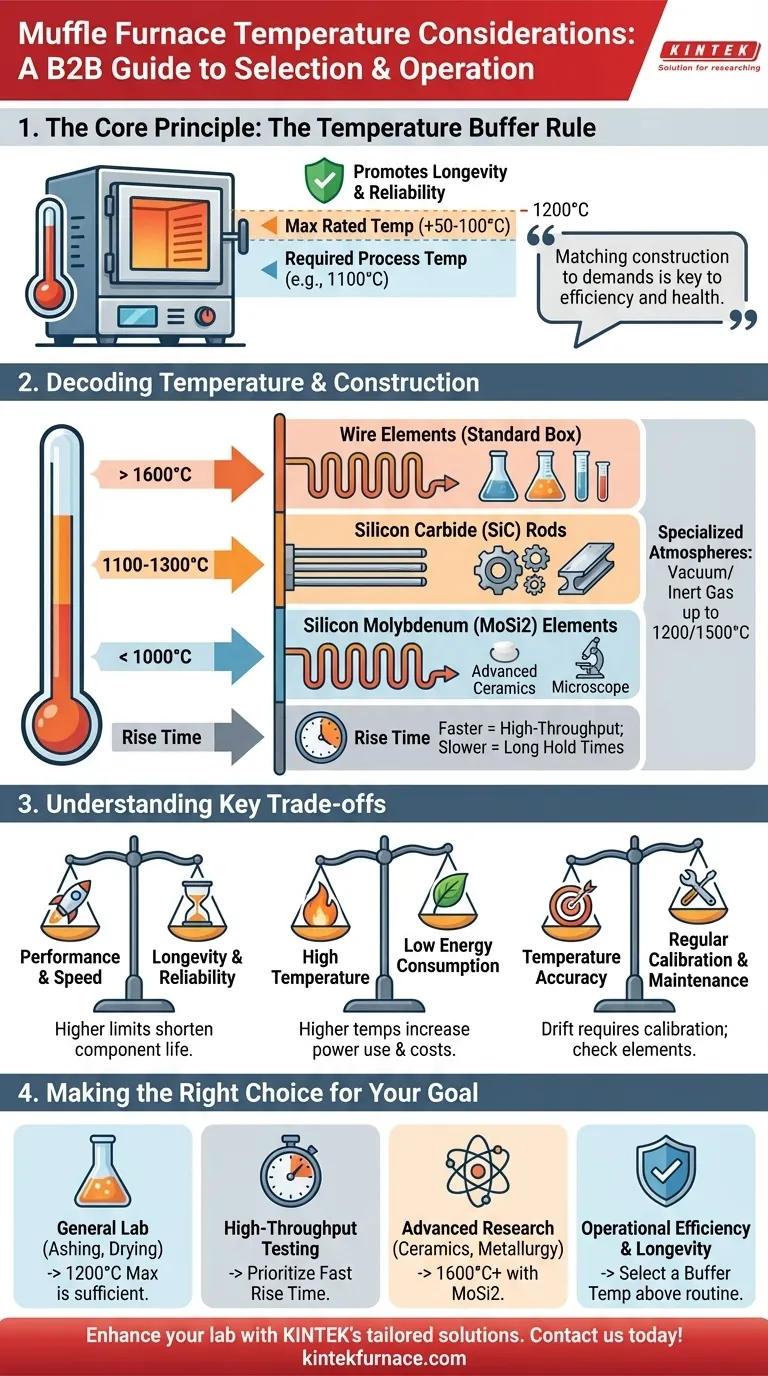

Al seleccionar u operar un horno mufla, las consideraciones de temperatura más importantes son su temperatura máxima de funcionamiento, su rango de funcionamiento típico y su tiempo de aumento. Elegir un horno con una temperatura máxima ligeramente superior a la temperatura de proceso requerida es una práctica recomendada fundamental, ya que esto evita el funcionamiento constante en su límite absoluto, lo que prolonga la vida útil de los elementos calefactores y del aislamiento.

La decisión fundamental no es solo alcanzar una temperatura específica, sino hacer coincidir la construcción del material del horno con las demandas de su aplicación. Comprender esta relación es clave para garantizar la eficiencia operativa, la fiabilidad del proceso y la salud a largo plazo del equipo.

Descifrando las especificaciones de temperatura

La clasificación de temperatura de un horno mufla es su especificación más importante. Dicta de qué está hecho el horno, para qué se puede utilizar y cuánto costará su funcionamiento.

Rangos operativos estándar

La mayoría de los hornos mufla de laboratorio estándar operan hasta temperaturas entre 1000 °C y 1200 °C. Este rango es adecuado para una amplia variedad de aplicaciones comunes, como la calcinación, el tratamiento térmico de metales y las pruebas de materiales.

Los modelos industriales y especializados pueden alcanzar temperaturas mucho más altas, con algunas unidades de alta temperatura que alcanzan 1600 °C a 1800 °C para procesos más exigentes.

La importancia de la temperatura máxima

La temperatura máxima nominal de un horno es una capacidad, no una velocidad de crucero recomendada. Operar un horno continuamente a su límite absoluto ejerce un estrés extremo en sus elementos calefactores y aislamiento.

Para una longevidad y un rendimiento óptimos, una regla general es seleccionar un horno con una temperatura máxima al menos 50 °C a 100 °C superior a su temperatura operativa rutinaria más alta. Esto proporciona un margen que prolonga significativamente la vida útil del equipo.

Comprender el tiempo de aumento

El tiempo de aumento es la duración que tarda el horno en calentarse desde la temperatura ambiente hasta su temperatura máxima. Esta métrica es un indicador clave del rendimiento.

Un tiempo de aumento más rápido es crucial para entornos de alto rendimiento donde minimizar el tiempo de ciclo es una prioridad. Para las aplicaciones en las que el horno se mantendrá a una temperatura durante largos períodos, el tiempo de aumento puede ser un factor menos crítico.

Cómo la temperatura dicta la construcción del horno

La capacidad de temperatura de un horno es el resultado directo de sus componentes internos, principalmente sus elementos calefactores. Se requieren diferentes materiales para producir y soportar de manera fiable diferentes niveles de calor.

Por debajo de 1000 °C (Hornos de caja estándar)

Estos hornos suelen utilizar elementos calefactores de alambre robustos y están diseñados para aplicaciones de propósito general. Representan la categoría más común y rentable de hornos mufla.

1100 °C a 1300 °C (Elementos de carburo de silicio)

Para operar de manera fiable en este rango superior, los hornos a menudo emplean varillas de carburo de silicio (SiC) como elementos calefactores. Estos son más duraderos a temperaturas elevadas y son adecuados para procesos que requieren un calor más intenso.

Por encima de 1600 °C (Elementos de siliciuro de molibdeno)

Alcanzar temperaturas para cerámicas avanzadas e investigación metalúrgica requiere equipo especializado. Estos hornos utilizan elementos calefactores de siliciuro de molibdeno (MoSi2), que pueden soportar ciclos térmicos extremos y mantener temperaturas muy altas.

Atmósferas especializadas (Vacío y gas inerte)

Algunos procesos requieren calentamiento en una atmósfera controlada para evitar la oxidación. Los hornos mufla de vacío o de gas inerte están disponibles con clasificaciones de temperatura específicas, a menudo de hasta 1200 °C o 1500 °C, e incluyen los puertos necesarios para gestionar la atmósfera interna.

Comprender las compensaciones (Trade-offs)

Seleccionar un horno implica equilibrar prioridades contrapuestas. Ser consciente de las compensaciones inherentes es esencial para tomar una decisión informada.

Rendimiento frente a longevidad

Llevar un horno a su temperatura máxima y tiempo de aumento más rápido acortará la vida útil de sus componentes. Operar dentro de un rango más conservador garantiza una mayor fiabilidad y menos tiempo de inactividad por mantenimiento.

Temperatura frente a consumo de energía

Las temperaturas más altas requieren exponencialmente más energía. Un horno capaz de alcanzar 1800 °C tendrá un consumo de energía significativamente mayor que un modelo de 1200 °C, lo que generará mayores costos operativos. Evaluar el consumo de energía es fundamental para la elaboración de presupuestos y los objetivos de sostenibilidad.

Precisión frente a mantenimiento

La precisión de la temperatura de un horno puede variar con el tiempo. Mantener la validez de sus resultados requiere una calibración de temperatura regular. Este es un paso de mantenimiento crítico, junto con la inspección de los elementos calefactores en busca de desgaste y la verificación del aislamiento en busca de daños, lo que puede causar pérdida de calor e ineficiencia.

Tomar la decisión correcta para su objetivo

Utilice su aplicación principal para guiar su decisión sobre las especificaciones de temperatura.

- Si su enfoque principal es el trabajo general de laboratorio (p. ej., calcinación, secado): un horno estándar con una temperatura máxima de 1200 °C suele ser suficiente y rentable.

- Si su enfoque principal son las pruebas de alto rendimiento: dé prioridad a un modelo con un tiempo de aumento rápido para minimizar la duración de cada ciclo.

- Si su enfoque principal es la investigación de materiales avanzados (p. ej., cerámica, metalurgia): necesitará un modelo de alta temperatura (superior a 1600 °C) con elementos calefactores especializados como el siliciuro de molibdeno.

- Si su enfoque principal es la eficiencia operativa y la longevidad: seleccione un horno con una temperatura máxima cómodamente por encima de su temperatura de trabajo normal para evitar operarlo en su límite absoluto.

Al comprender la relación entre la temperatura, la construcción y los costos operativos, puede seleccionar un horno mufla que sirva como una herramienta fiable y eficiente durante muchos años.

Tabla de resumen:

| Rango de temperatura | Elemento calefactor | Aplicaciones comunes | Consideraciones clave |

|---|---|---|---|

| Por debajo de 1000 °C | Elementos de alambre | Trabajo general de laboratorio (p. ej., calcinación, secado) | Rentable, uso estándar |

| 1100 °C a 1300 °C | Varillas de carburo de silicio (SiC) | Tratamiento térmico, pruebas de materiales | Duradero para calor más alto |

| Por encima de 1600 °C | Siliciuro de molibdeno (MoSi2) | Cerámicas avanzadas, metalurgia | Alta temperatura, especializado |

| Hasta 1200 °C o 1500 °C | Varía (para vacío/gas inerte) | Procesos en atmósfera controlada | Previene la oxidación, puertos específicos |

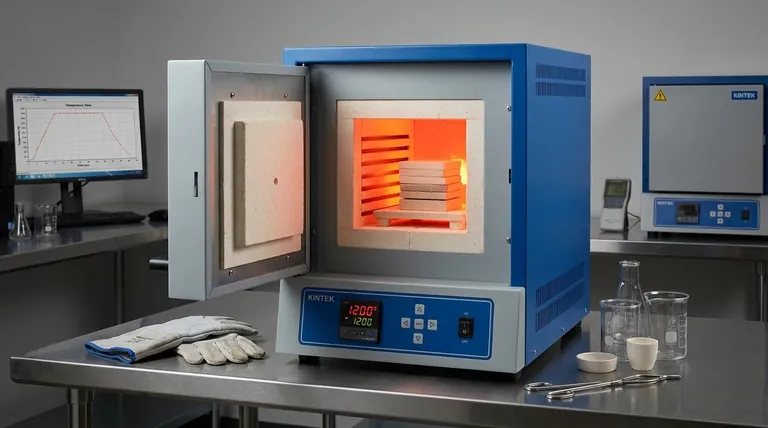

¿Listo para mejorar las capacidades de su laboratorio con un horno mufla personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura, incluidos hornos mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, lo que aumenta la eficiencia y la fiabilidad. Contáctenos hoy para analizar cómo podemos apoyar sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros