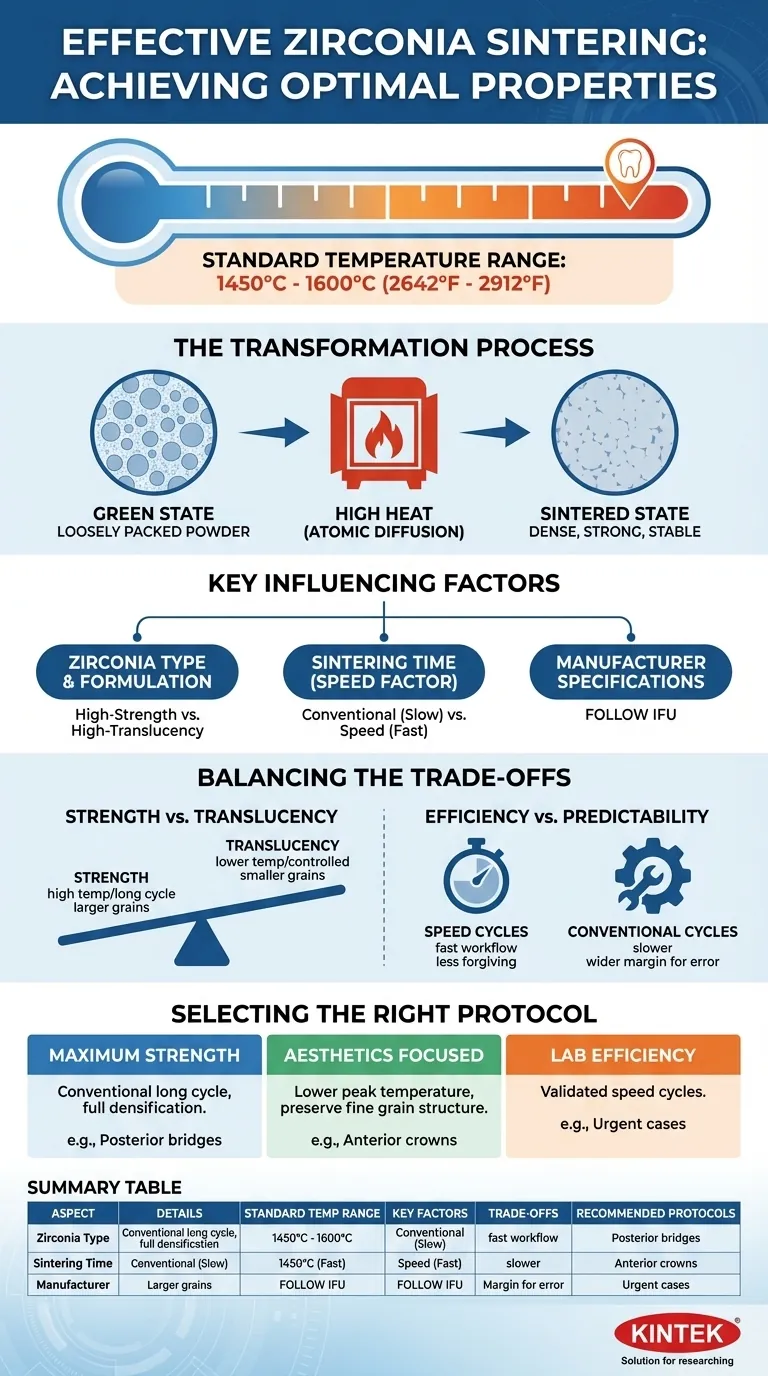

Para lograr una densificación completa y propiedades óptimas, los hornos dentales deben operar dentro de un rango específico de alta temperatura para sinterizar el circonio. La temperatura estándar para el sinterizado de circonio dental convencional suele oscilar entre 1450°C y 1600°C (2642°F a 2912°F). Este proceso térmico crítico es lo que transforma el material poroso, con aspecto de tiza y en "estado verde", en una restauración final densa, fuerte y estable.

Si bien la temperatura máxima es un punto de referencia crítico, el sinterizado efectivo es función de un ciclo térmico preciso: la interacción de la temperatura, el tiempo y las velocidades de calentamiento/enfriamiento. Simplemente alcanzar una temperatura objetivo no es suficiente; todo el proceso debe controlarse para equilibrar la resistencia final con la translucidez estética deseada.

El papel de la temperatura en la transformación del circonio

El sinterizado es un proceso de difusión atómica, donde el alto calor proporciona la energía necesaria para cambiar fundamentalmente la estructura del material. Comprender esta transformación es clave para controlar el resultado final.

De poroso a denso

En su estado presinterizado, el circonio es un polvo comprimido con un espacio vacío significativo, o porosidad, entre sus partículas.

A medida que la temperatura del horno aumenta, estas partículas individuales comienzan a fusionarse en sus puntos de contacto. Alcanzar la temperatura objetivo de 1450°C a 1600°C proporciona suficiente energía para eliminar estos poros, lo que hace que el material se contraiga y logre casi el 100% de su densidad teórica.

Lograr la resistencia del material

La resistencia a la flexión final de la restauración de circonio está directamente relacionada con su densidad. Un sinterizado incompleto debido a una temperatura insuficiente deja porosidad residual dentro del material.

Estos poros actúan como concentradores de estrés microscópicos y sitios de inicio de grietas, comprometiendo gravemente la integridad estructural y la durabilidad a largo plazo de la restauración.

El impacto del tamaño del grano

A nivel microscópico, el circonio está compuesto por granos cristalinos. La temperatura y la duración del ciclo de sinterizado influyen directamente en el tamaño final de estos granos.

Generalmente, temperaturas más altas o tiempos de mantenimiento más prolongados a la temperatura máxima conducen a un mayor crecimiento del grano. Esto tiene implicaciones significativas para las propiedades ópticas y mecánicas del material.

Factores que influyen en el ciclo de sinterizado ideal

La temperatura ideal no es un número único sino una variable dentro de un rango, que depende del material específico y del resultado deseado.

Tipo y formulación del circonio

El circonio dental moderno viene en varias formulaciones. Los circonios opacos de alta resistencia, utilizados para puentes posteriores, se pueden sinterizar a temperaturas más altas para maximizar la resistencia.

Por el contrario, los circonios estéticos de alta translucidez, utilizados para coronas anteriores, a menudo requieren temperaturas ligeramente más bajas y más cuidadosamente controladas. Un sobrecocción de estos materiales puede aumentar el tamaño del grano, lo que dispersa la luz y reduce el efecto camaleónico deseado.

Tiempo de sinterizado (el factor velocidad)

El tiempo que se mantiene el material a su temperatura máxima es tan importante como la temperatura misma. Los ciclos de sinterizado pueden variar desde unas pocas horas hasta un proceso nocturno.

Los ciclos de sinterizado "rápido" o "de velocidad" utilizan temperaturas de rápido aumento y tiempos de mantenimiento más cortos. Los ciclos convencionales utilizan tasas de calentamiento más lentas y tiempos de mantenimiento más largos, lo que a menudo se considera el estándar de oro para lograr la máxima resistencia y estabilidad.

Especificaciones del fabricante

Cada disco o bloque de circonio es una formulación química única. El fabricante ha invertido mucho en determinar el protocolo térmico preciso para lograr las propiedades anunciadas. Siempre trate las Instrucciones de uso (IFU) del fabricante como la fuente principal de verdad.

Comprender las compensaciones

La elección de un protocolo de sinterizado implica equilibrar prioridades contrapuestas. No existe un ciclo "mejor" único para todas las situaciones.

Resistencia vs. Translucidez

Esta es la compensación más crítica en la cerámica dental moderna. Maximizar la resistencia a través de un sinterizado de alta temperatura y larga duración a menudo conduce a un mayor crecimiento del grano, lo que puede aumentar la opacidad y disminuir la translucidez. Lograr el mayor potencial estético puede requerir sacrificar una pequeña cantidad de resistencia máxima.

Eficiencia vs. Previsibilidad

Los ciclos de sinterizado rápido mejoran significativamente el flujo de trabajo y el tiempo de respuesta de un laboratorio dental. Sin embargo, pueden ser menos indulgentes que los ciclos convencionales.

El calentamiento y enfriamiento rápidos pueden introducir tensiones internas si no se gestionan perfectamente con un horno bien calibrado, lo que podría afectar el ajuste marginal o la estabilidad a largo plazo de la restauración. Los ciclos convencionales son más lentos pero ofrecen un margen de error más amplio y resultados más predecibles.

Selección del protocolo de sinterizado correcto

Su elección del ciclo de sinterizado debe ser una decisión deliberada basada en los requisitos clínicos del caso.

- Si su enfoque principal es la máxima resistencia (por ejemplo, para un puente posterior de varias unidades): Adhiérase al ciclo de sinterizado convencional y largo del fabricante para asegurar una densificación completa y una estructura de grano robusta.

- Si su enfoque principal es la estética (por ejemplo, para una corona anterior): Utilice un ciclo especificado para materiales de alta translucidez, que puede implicar una temperatura máxima más baja para preservar la estructura de grano fino y optimizar la transmisión de luz.

- Si su enfoque principal es la eficiencia del laboratorio: Un ciclo de sinterizado rápido es una opción válida, pero solo use protocolos que hayan sido validados explícitamente tanto por el fabricante del circonio como por el del horno para evitar comprometer la integridad de la restauración.

En última instancia, dominar el sinterizado del circonio significa ir más allá de una sola temperatura y controlar todo el proceso térmico para que coincida perfectamente el material con la necesidad clínica.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Rango de temperatura estándar | 1450°C a 1600°C (2642°F a 2912°F) |

| Factores clave | Tipo de circonio, tiempo de sinterizado, especificaciones del fabricante |

| Compensaciones | Resistencia vs. translucidez, eficiencia vs. previsibilidad |

| Protocolos recomendados | Convencional para resistencia, rápido para eficiencia, enfocado en estética para translucidez |

Logre precisión en su laboratorio dental con las soluciones avanzadas de hornos de KINTEK

¿Le cuesta alcanzar el equilibrio perfecto de resistencia y estética en el sinterizado de circonio? KINTEK se especializa en tecnología de hornos de alta temperatura adaptada para laboratorios dentales. Nuestra línea de productos —que incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD— está respaldada por una I+D excepcional y fabricación interna. Con sólidas capacidades de personalización profunda, diseñamos soluciones para satisfacer con precisión sus necesidades experimentales únicas, asegurando ciclos de sinterizado confiables y resultados de restauración superiores.

Contáctenos hoy mismo para discutir cómo KINTEK puede mejorar la eficiencia de su laboratorio y ofrecer resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores