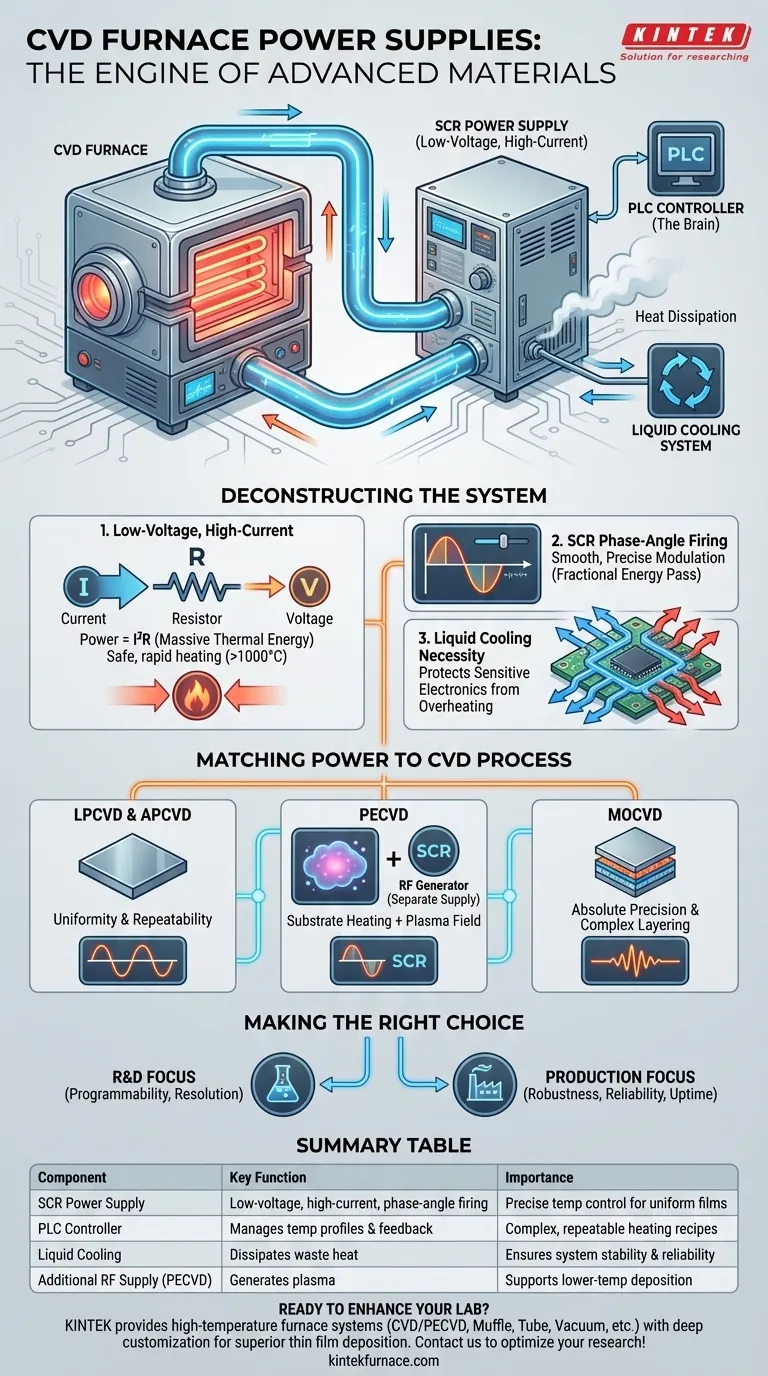

En esencia, un horno de deposición química de vapor (CVD) utiliza una fuente de alimentación de rectificador controlado por silicio (SCR) de baja tensión y alta corriente. Este sistema está diseñado específicamente para las exigencias extremas del proceso CVD, donde el control preciso y estable de la temperatura no es solo una característica, sino la base para crear películas delgadas y materiales uniformes de alta calidad. Todo el sistema suele ser gestionado por un controlador lógico programable (PLC) y requiere refrigeración líquida para manejar la inmensa potencia involucrada.

La elección de una fuente de alimentación en un sistema CVD se guía por un requisito principal: suministrar grandes cantidades de energía térmica con una precisión excepcional. Un sistema basado en SCR no solo está proporcionando electricidad; es el corazón del bucle de control térmico que dicta el éxito o el fracaso del proceso de deposición.

Desglosando la fuente de alimentación del CVD

Para entender por qué esta configuración específica es el estándar de la industria, debemos analizar cada componente y su función en la compleja gestión térmica de un horno CVD.

¿Por qué baja tensión y alta corriente?

Los elementos calefactores dentro de un horno CVD son esencialmente grandes resistencias. Según el principio de calentamiento resistivo (Potencia = Corriente² × Resistencia), generar las altas temperaturas necesarias para la deposición (a menudo superiores a 1000 °C) requiere una gran cantidad de potencia.

Utilizar un enfoque de baja tensión y alta corriente es una solución de ingeniería práctica y segura. La alta corriente proporciona la potencia bruta necesaria para un calentamiento rápido, mientras que mantener el voltaje relativamente bajo mejora la seguridad operativa en comparación con un equivalente de alto voltaje.

El papel del SCR (Rectificador Controlado por Silicio)

El SCR es el componente crítico para la regulación de la temperatura. Piense en él como un interruptor o válvula electrónica increíblemente rápido y robusto para la electricidad.

La fuente de alimentación no se enciende y apaga simplemente. En cambio, los SCR utilizan una técnica llamada disparo por ángulo de fase para "trocear" con precisión la forma de onda de la alimentación de CA, permitiendo que solo una fracción específica de la energía eléctrica pase a los elementos calefactores. Al ajustar esta fracción miles de veces por segundo, el SCR proporciona una modulación de potencia excepcionalmente suave y precisa.

La necesidad de refrigeración líquida

La gestión de la electricidad de alta corriente es un proceso ineficiente que genera una cantidad significativa de calor residual dentro del propio gabinete de la fuente de alimentación. Los SCR y otros componentes electrónicos de potencia pueden dañarse o destruirse fácilmente por el sobrecalentamiento.

La refrigeración líquida (normalmente utilizando agua desionizada) no es opcional; es una característica obligatoria. Circula continuamente a través de la fuente de alimentación, absorbiendo el calor residual y transfiriéndolo lejos de la electrónica sensible, asegurando que el sistema permanezca estable y fiable durante ciclos de procesamiento largos y a alta temperatura.

El cerebro de la operación: Control PLC

Un Controlador Lógico Programable (PLC) es una computadora industrial robusta que sirve como controlador maestro. Ejecuta la "receta" de calentamiento al ejecutar un perfil de temperatura preprogramado.

El PLC lee constantemente los datos de temperatura de los termopares dentro del horno y, basándose en esa retroalimentación, ordena a la placa controladora del SCR que ajuste la salida de potencia. Este control de bucle cerrado permite procesos complejos de múltiples pasos con rampas y tiempos de reposo precisos, que son esenciales para la síntesis avanzada de materiales.

Adaptación de la potencia al proceso CVD

Las diferentes técnicas de CVD tienen requisitos únicos, pero todas dependen de la estabilidad fundamental de la fuente de alimentación SCR. Las demandas específicas del proceso resaltan por qué esta precisión es tan crítica.

Uniformidad en LPCVD y APCVD

En los sistemas de baja presión (LPCVD) y presión atmosférica (APCVD), la reacción es impulsada principalmente por la energía térmica. Cualquier fluctuación de temperatura a través del sustrato resulta en un espesor de película no uniforme y propiedades del material inconsistentes. La estabilidad de la fuente de alimentación SCR es directamente responsable de la repetibilidad del proceso y el rendimiento.

Necesidades de potencia adicionales para PECVD

La CVD asistida por plasma (PECVD) utiliza plasma para permitir la deposición a temperaturas más bajas. Si bien la fuente de alimentación SCR todavía se utiliza para el calentamiento del sustrato, estos sistemas requieren una fuente de alimentación secundaria separada, normalmente un generador de radiofrecuencia (RF), para crear y mantener el campo de plasma en sí.

Precisión absoluta para MOCVD

La CVD organometálica (MOCVD) se utiliza para crear estructuras de capas altamente complejas para optoelectrónica como LED y diodos láser. Las reacciones químicas son exquisitamente sensibles a las variaciones de temperatura. Aquí, el control ultrpreciso y controlado por PLC de la fuente de alimentación SCR no es solo beneficioso, sino una necesidad absoluta para fabricar dispositivos funcionales.

Tomar la decisión correcta para su objetivo

Comprender la función de la fuente de alimentación es clave para evaluar cualquier sistema CVD para sus necesidades específicas.

- Si su enfoque principal es la investigación y el desarrollo: Su prioridad es la programabilidad y la resolución del controlador PLC y SCR, ya que esto determinará su capacidad para experimentar con nuevos perfiles térmicos.

- Si su enfoque principal es la producción de gran volumen: Su prioridad es la robustez y fiabilidad del sistema, particularmente la eficiencia de la refrigeración líquida, que dicta el tiempo de actividad y la coherencia del proceso.

- Si está especificando o comprando un sistema nuevo: Examine las especificaciones de la fuente de alimentación tanto como las de la cámara de reacción, ya que su estabilidad y resolución de control definirán en última instancia los límites de rendimiento de toda la herramienta.

En última instancia, la fuente de alimentación es el motor del horno CVD, y su control preciso sobre la energía térmica es lo que hace posible la síntesis de materiales avanzados modernos.

Tabla de resumen:

| Componente | Función clave | Importancia en el proceso CVD |

|---|---|---|

| Fuente de alimentación SCR | Suministra energía de baja tensión y alta corriente con disparo por ángulo de fase | Permite un control preciso de la temperatura para películas delgadas uniformes |

| Controlador PLC | Gestiona perfiles de temperatura y bucles de retroalimentación | Permite recetas de calentamiento complejas y repetibles |

| Refrigeración líquida | Disipa el calor residual de la electrónica de potencia | Asegura la estabilidad y fiabilidad del sistema durante ciclos a alta temperatura |

| Suministro de RF adicional (para PECVD) | Genera plasma para la deposición a temperaturas más bajas | Soporta procesos PECVD con necesidades de energía separadas |

¿Listo para mejorar las capacidades de su laboratorio con soluciones avanzadas de hornos CVD? Aprovechando una excepcional capacidad de I+D y fabricación interna, KINTEK proporciona a diversos laboratorios sistemas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, muflas, tubos, hornos rotatorios y hornos de vacío y atmósfera. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos para una deposición superior de películas delgadas y síntesis de materiales. Contáctenos hoy para discutir cómo nuestros sistemas de fuentes de alimentación personalizados pueden optimizar sus procesos de investigación o producción.

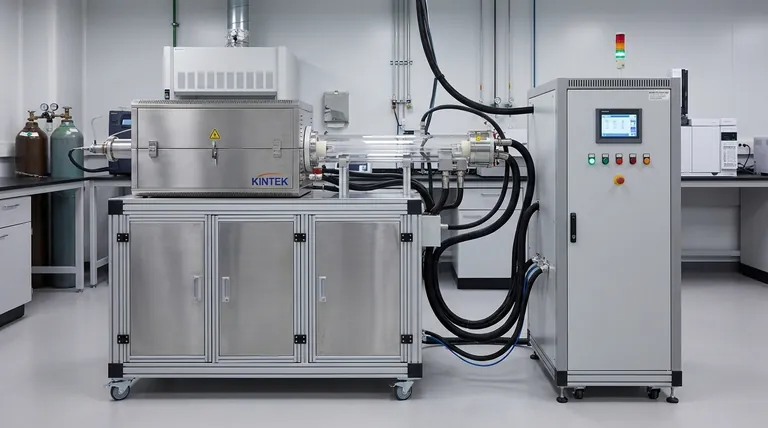

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más