En resumen, un horno de tubo rotatorio puede operar bajo varias atmósferas controladas con precisión. Estas incluyen aire ambiente, gases inertes como nitrógeno (N₂) y argón (Ar), y gases reactivos como hidrógeno (H₂) o vapor. La selección es una decisión crítica del proceso, no una consideración posterior.

La atmósfera dentro de un horno de tubo rotatorio no es solo una condición de fondo, es una variable activa que influye directamente en las propiedades químicas y físicas de su material final. Seleccionar la atmósfera correcta es tan crítico como establecer la temperatura y la velocidad de rotación adecuadas.

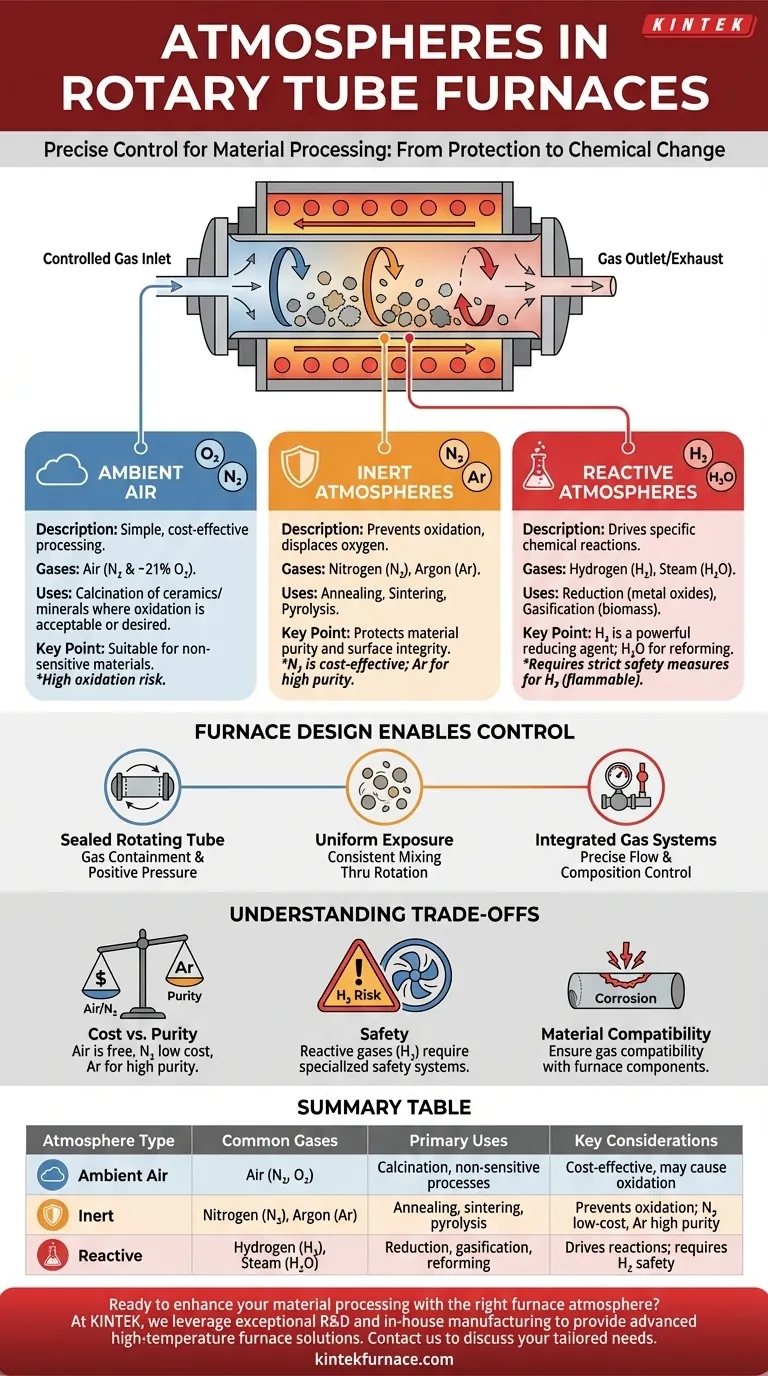

El papel de la atmósfera en el procesamiento de materiales

La elección de la atmósfera depende fundamentalmente de su objetivo: proteger su material del cambio o provocar intencionalmente un cambio químico.

El punto de partida: Procesamiento al aire

El procesamiento al aire ambiente es la opción más sencilla y rentable. El aire se compone principalmente de nitrógeno y aproximadamente un 21% de oxígeno.

Esto solo es adecuado para materiales que no son sensibles a la oxidación a altas temperaturas, como en la calcinación de ciertas cerámicas o minerales donde la reacción con el oxígeno es deseada o intrascendente.

Prevención de reacciones no deseadas: Atmósferas inertes

La razón más común para controlar la atmósfera es evitar la oxidación. Los gases inertes desplazan el oxígeno, creando un ambiente neutro.

El nitrógeno (N₂) y el argón (Ar) son las opciones principales. Se utilizan para procesos como el recocido, la sinterización o la pirólisis, donde es necesario calentar un material sin que reaccione con su entorno. Esto protege la pureza y la integridad de la superficie del material.

Impulsar el cambio químico: Atmósferas reactivas

En otros casos, el objetivo es forzar una reacción química específica. Se introduce un gas reactivo para que actúe como agente químico.

El hidrógeno (H₂) es un potente agente reductor. Se utiliza para eliminar átomos de oxígeno de los materiales, como al convertir óxidos metálicos de nuevo en sus metales base.

El vapor (H₂O) es otro gas reactivo común. A menudo se utiliza en procesos como la gasificación de biomasa o el reformado, donde reacciona con materiales a base de carbono para producir gas de síntesis (syngas).

Cómo el diseño del horno permite el control de la atmósfera

La capacidad de mantener estas atmósferas específicas es una característica de diseño central de un horno de tubo rotatorio, no una improvisación.

El tubo giratorio sellado

El horno se construye alrededor de un tubo de proceso que se puede sellar en ambos extremos. Esta contención es lo que permite introducir un gas específico, purgar el aire y mantener una presión positiva para evitar fugas.

Exposición uniforme a través de la rotación

La rotación continua del tubo asegura que todo el lote de material se esté moviendo y mezclando constantemente. Esto garantiza que cada partícula esté uniformemente expuesta a la atmósfera controlada y al calor, evitando inconsistencias en el producto final.

Sistemas integrados de manejo de gases

Los sistemas modernos incluyen paquetes de gases inertes dedicados o colectores de manejo de gases. Estas características permiten un control preciso sobre la tasa de flujo, la presión y la composición del gas que se introduce en el horno, convirtiéndolo en un reactor químico altamente controlado.

Comprendiendo las compensaciones

La elección de una atmósfera implica equilibrar los requisitos del proceso con limitaciones prácticas como el costo y la seguridad.

Costo vs. Pureza

El procesamiento al aire es gratuito. El uso de nitrógeno es una opción relativamente económica para una atmósfera inerte. El argón de alta pureza es significativamente más caro y generalmente se reserva para materiales altamente sensibles que podrían reaccionar incluso con nitrógeno a altas temperaturas.

Seguridad con gases reactivos

El uso de gases reactivos como el hidrógeno presenta importantes desafíos de seguridad. El hidrógeno es altamente inflamable y requiere un manejo especializado, sistemas de detección de fugas y ventilación de las instalaciones para evitar el riesgo de explosión.

Compatibilidad de materiales

La atmósfera elegida debe ser compatible no solo con el material que se procesa, sino también con los componentes del horno. Ciertos gases pueden volverse corrosivos a altas temperaturas y pueden degradar el tubo de proceso, los sellos u otras partes internas con el tiempo.

Selección de la atmósfera adecuada para su objetivo

Su objetivo de proceso es el factor más importante para determinar la atmósfera correcta.

- Si su objetivo principal es prevenir la oxidación (por ejemplo, recocido de metales): Una atmósfera inerte de nitrógeno o argón es su elección estándar para proteger la integridad de la superficie del material.

- Si su objetivo principal es impulsar una reducción química (por ejemplo, convertir óxidos metálicos): Se necesita una atmósfera reactiva que contenga hidrógeno (H₂) para eliminar el oxígeno de su material.

- Si su objetivo principal es un tratamiento térmico específico como la gasificación (por ejemplo, para materiales de carbono): A menudo se requiere una atmósfera de vapor reactivo (H₂O) para lograr la conversión química deseada.

- Si su objetivo principal es la calcinación simple sin reacciones sensibles: El procesamiento al aire ambiente puede ser suficiente y es la opción más rentable.

En última instancia, su elección de atmósfera transforma el horno de un simple horno a un reactor químico preciso.

Tabla resumen:

| Tipo de atmósfera | Gases comunes | Usos principales | Consideraciones clave |

|---|---|---|---|

| Aire ambiente | Aire (N₂, O₂) | Calcinación, procesos no sensibles | Rentable, pero puede causar oxidación |

| Inerte | Nitrógeno (N₂), Argón (Ar) | Recocido, sinterización, pirólisis | Evita la oxidación; el nitrógeno es de bajo costo, el argón para alta pureza |

| Reactiva | Hidrógeno (H₂), Vapor (H₂O) | Reducción, gasificación, reformado | Impulsa reacciones químicas; requiere medidas de seguridad para el H₂ |

¿Listo para mejorar el procesamiento de su material con la atmósfera de horno adecuada? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil