En resumen, los elementos calefactores de carburo de silicio (SiC) tipo H se utilizan más comúnmente en las industrias del vidrio, química y de materiales electrónicos. Su diseño único los hace excepcionalmente fiables en procesos que exigen un control preciso de la temperatura e implican cambios de temperatura frecuentes o rápidos.

El factor crítico no es solo las altas temperaturas que pueden alcanzar los elementos de SiC, sino cómo manejan el estrés térmico. La construcción específica del tipo H le confiere una durabilidad superior contra el choque térmico de ciclos repetidos de calentamiento y enfriamiento, lo que define su caso de uso ideal.

Aplicaciones principales del elemento tipo H

La especialización del tipo H lo convierte en la elección preferida en sectores donde el ciclo térmico es una parte estándar del proceso.

Fabricación de vidrio y cuarzo

Procesos como la fusión de vidrio de cuarzo requieren un calor intenso y controlado. El tipo H proporciona las altas temperaturas necesarias a la vez que es lo suficientemente robusto como para manejar las fluctuaciones térmicas inherentes a las operaciones de fusión y conformado.

Materiales electrónicos y crecimiento de cristales

La fabricación de semiconductores y cristales de alta pureza implica perfiles térmicos precisos. La fiabilidad del tipo H y su resistencia a los cambios rápidos de temperatura son críticas para lograr las estrictas condiciones necesarias para el crecimiento de cristales a alta temperatura.

Procesamiento químico

Muchas reacciones químicas requieren un calor constante y fiable para proceder correctamente. El tipo H proporciona esta estabilidad, asegurando la integridad del proceso en entornos exigentes de producción química.

¿Qué hace único al tipo H?

Aunque todos los elementos de SiC son duraderos, el diseño físico del tipo H le otorga una ventaja distintiva en escenarios específicos. Su valor proviene de su estructura.

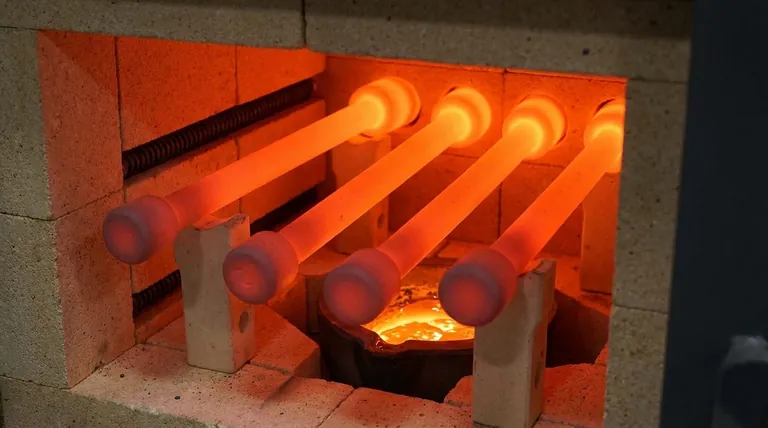

El diseño estructural: un extremo engrosado

El tipo H es un tubo hueco con un extremo distintivamente engrosado. Esta característica de diseño simple pero efectiva refuerza el elemento en un punto crítico de tensión.

Resistencia superior al choque térmico

Esta construcción engrosada mejora significativamente su capacidad para soportar el calentamiento y enfriamiento rápidos. Donde otros elementos podrían deformarse o fracturarse bajo estrés térmico repetido, el tipo H mantiene su integridad.

Fiabilidad en condiciones fluctuantes

Esta durabilidad lo hace ideal para hornos por lotes o equipos de laboratorio donde los procesos se inician y detienen con frecuencia. Su resistencia al choque térmico se traduce directamente en una vida útil más larga y una mayor fiabilidad operativa en estos entornos.

Comprendiendo las compensaciones: tipo H frente a otros elementos de SiC

Elegir el elemento correcto significa comprender sus puntos fuertes específicos en comparación con otros tipos disponibles.

Comparación con el tipo DM

El tipo DM es un caballo de batalla versátil, ampliamente utilizado para aplicaciones de propósito general en hornos industriales para tratamiento térmico de metales, cerámica y fabricación de semiconductores. Se elige por su calor estable y controlado en ciclos térmicos menos exigentes.

Comparación con el tipo SC

El tipo SC está diseñado para una uniformidad de temperatura espacial. Es la opción ideal para hornos a gran escala donde el calor constante debe aplicarse uniformemente en la parte inferior o los lados de una gran cámara de calentamiento.

Cuándo elegir el tipo H

Usted elige el tipo H específicamente cuando su proceso implica calentamiento cíclico. Si su horno o equipo se encenderá y apagará con frecuencia o sufrirá rampas de temperatura rápidas, la resistencia superior del tipo H al choque térmico lo convierte en la opción más duradera y fiable.

Tomando la decisión correcta para su proceso

Su decisión debe estar impulsada por las demandas térmicas específicas de su aplicación.

- Si su enfoque principal es la durabilidad bajo ciclos térmicos: El tipo H está diseñado específicamente por su capacidad para soportar el estrés del calentamiento y enfriamiento rápidos.

- Si su enfoque principal es el calor uniforme en un área grande: El tipo SC está diseñado para proporcionar una excelente consistencia de temperatura espacial en hornos grandes.

- Si su enfoque principal es la fiabilidad general a alta temperatura: El tipo DM sirve como una opción robusta y versátil para una amplia gama de procesos industriales estándar.

En última instancia, seleccionar el elemento calefactor correcto se trata de hacer coincidir las fortalezas de diseño del componente con los desafíos únicos de su proceso térmico.

Tabla resumen:

| Aplicación | Beneficio clave |

|---|---|

| Fabricación de vidrio y cuarzo | Maneja las fluctuaciones térmicas en los procesos de fusión |

| Materiales electrónicos y crecimiento de cristales | Garantiza la fiabilidad en cambios rápidos de temperatura |

| Procesamiento químico | Proporciona calor constante para la integridad de la reacción |

¡Optimice sus procesos térmicos con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros elementos calefactores de SiC tipo H pueden mejorar la durabilidad y eficiencia en su laboratorio o entorno de producción.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido