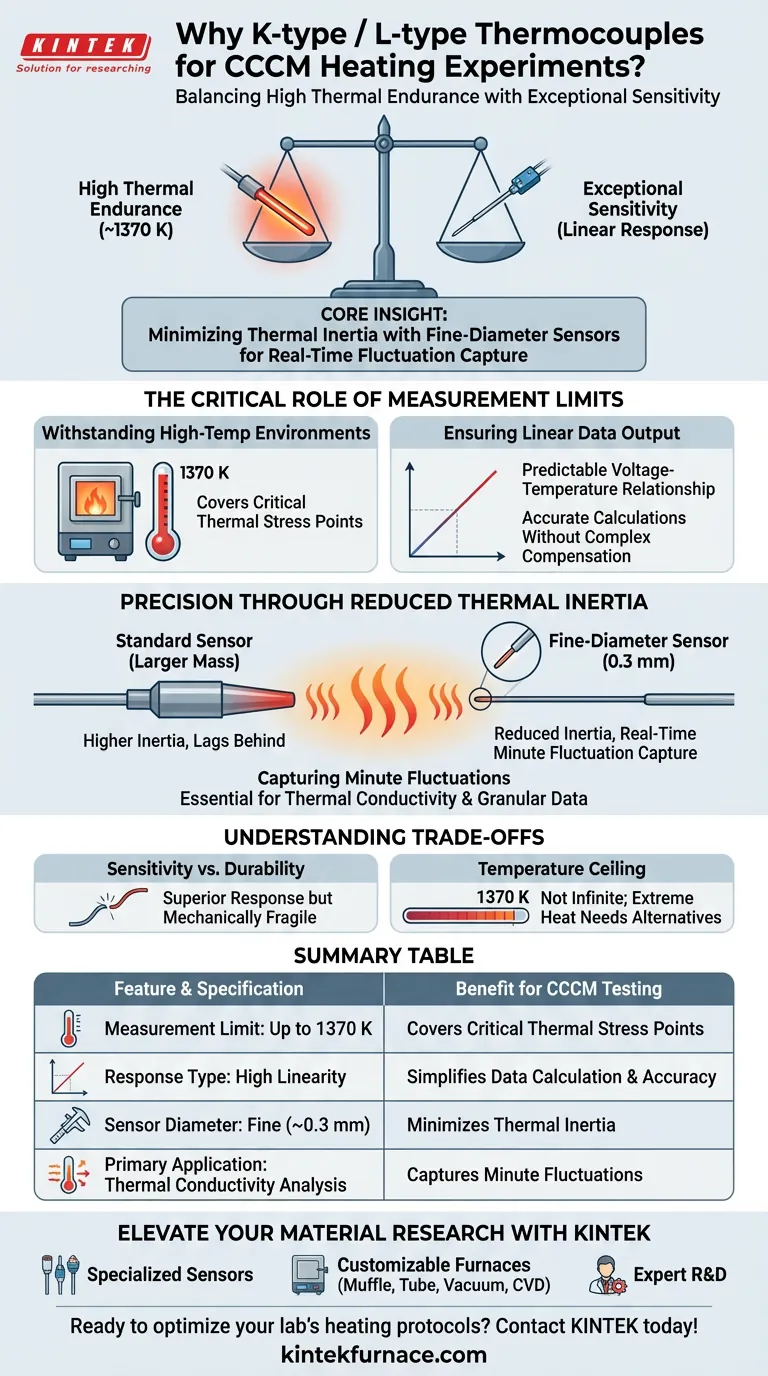

Los termopares tipo K (cromel-alumel) y tipo L se seleccionan para experimentos con materiales compuestos de carbono-carbono (CCCM) porque equilibran de manera única una alta resistencia térmica con una sensibilidad excepcional. Proporcionan un alto límite de medición de aproximadamente 1370 K, al tiempo que ofrecen la respuesta lineal requerida para calcular con precisión la conductividad térmica.

Idea central: La selección de estos termopares no se trata solo de resistir el calor; se trata de minimizar la inercia térmica. Al utilizar sensores de diámetro fino dentro de este rango de temperatura específico, los investigadores pueden capturar las fluctuaciones diminutas y en tiempo real necesarias para caracterizar las propiedades térmicas internas del material.

El papel crítico de los límites de medición

Resistencia a entornos de alta temperatura

Los experimentos de CCCM a menudo implican condiciones de calentamiento extremas para probar la resiliencia del material.

Los termopares tipo K y L se utilizan porque ofrecen un límite de medición alto de aproximadamente 1370 K.

Este rango cubre los puntos críticos de estrés térmico requeridos para la mayoría de los protocolos estándar de prueba de composites de carbono.

Garantía de salida de datos lineal

La interpretación confiable de los datos depende de una relación predecible entre el voltaje y la temperatura.

Estos termopares proporcionan excelentes características de respuesta lineal en su rango de operación.

Esta linealidad garantiza que los datos sigan siendo precisos a medida que aumentan las temperaturas, lo que permite a los investigadores seguir curvas térmicas predefinidas sin algoritmos de compensación complejos.

Precisión a través de la reducción de la inercia térmica

La ventaja de los diámetros finos

Para maximizar la precisión, estos experimentos a menudo utilizan termopares de diámetro muy fino, típicamente alrededor de 0.3 mm.

La masa física del sensor impacta significativamente su velocidad de reacción.

Un diámetro más pequeño reduce drásticamente la inercia térmica del sensor, lo que significa que el sensor en sí no absorbe calor significativo ni se retrasa con respecto a la temperatura real del entorno.

Captura de fluctuaciones diminutas

En el análisis de CCCM, el cálculo de la conductividad térmica requiere la detección de cambios muy sutiles en la transferencia de calor.

La inercia térmica reducida permite la captura en tiempo real de fluctuaciones de temperatura diminutas.

Este nivel de sensibilidad es esencial para monitorear tanto la superficie de la muestra como el núcleo interior, proporcionando los datos granulares necesarios para cálculos precisos de las propiedades térmicas.

Comprensión de las compensaciones

Sensibilidad vs. Durabilidad

Si bien los termopares de diámetro fino (0.3 mm) proporcionan tiempos de respuesta superiores, son mecánicamente más frágiles que las sondas industriales estándar.

En entornos de prueba rigurosos, se debe tener cuidado para garantizar que la integridad del cable no se vea comprometida por el estrés físico o los escombros.

Límites de temperatura

Si bien 1370 K es suficiente para muchos experimentos de CCCM, no es un límite infinito.

Si un experimento supera este umbral específico hacia regímenes de temperatura ultra alta, los sensores tipo K pueden degradarse, lo que requiere métodos de medición sin contacto alternativos o termopares de tungsteno-renio.

Tomar la decisión correcta para su objetivo

Al configurar su experimento de CCCM, seleccione la geometría de su sensor según sus necesidades analíticas específicas:

- Si su enfoque principal son los cálculos de conductividad térmica: Priorice los termopares de diámetro fino (0.3 mm) para minimizar la inercia térmica y capturar fluctuaciones internas rápidas y diminutas.

- Si su enfoque principal es el monitoreo general del horno: Asegúrese de que sus termopares estén integrados con selladores de alta temperatura para mantener la hermeticidad y el equilibrio de presión, garantizando la precisión de los datos de pérdida de calor.

Seleccione el sensor que ofrezca la mayor fidelidad para sus requisitos de datos específicos, no solo la clasificación de temperatura más alta.

Tabla resumen:

| Característica | Especificación Tipo K / Tipo L | Beneficio para pruebas de CCCM |

|---|---|---|

| Límite de medición | Hasta 1370 K | Cubre puntos críticos de estrés térmico |

| Tipo de respuesta | Alta linealidad | Simplifica el cálculo y la precisión de los datos |

| Diámetro del sensor | Fino (aprox. 0.3 mm) | Minimiza la inercia térmica para el seguimiento en tiempo real |

| Aplicación principal | Análisis de conductividad térmica | Captura fluctuaciones diminutas en la transferencia de calor |

Mejore su investigación de materiales con KINTEK

La precisión en las pruebas de CCCM requiere más que solo altas temperaturas: exige un control experto y datos confiables. KINTEK proporciona soluciones de laboratorio de alto rendimiento, desde sensores especializados hasta sistemas Muffle, de Tubo, de Vacío y CVD totalmente personalizables. Nuestros expertos equipos de I+D y fabricación garantizan que cada horno esté optimizado para sus cálculos únicos de propiedades térmicas.

¿Listo para optimizar los protocolos de calentamiento de su laboratorio? Contacte a KINTEK hoy mismo para discutir sus requisitos de horno personalizado.

Guía Visual

Referencias

- Dmytro Borovyk, D.I. Skliarenko. DETERMINATION OF THERMOPHYSICAL CHARACTERISTICS OF CARBON-CARBON MATERIALS BY A COMPUTATIONAL-EXPERIMENTAL METHOD. DOI: 10.31472/ttpe.4.2024.4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las responsabilidades de monitoreo de un termopar tipo K en un horno de carbonización a alta temperatura? Guía de expertos

- ¿Qué hace que el nitruro de boro pirolítico (PBN) sea adecuado para elementos calefactores? Descubra sus beneficios de alta pureza y alta temperatura

- ¿Cuál es la composición y las propiedades clave de las aleaciones de Hierro-Cromo-Aluminio (FeCrAl)? Descubra Soluciones de Resistencia a Altas Temperaturas

- ¿Por qué son necesarios los dispositivos auxiliares de fuente de calor no carbonosa para la compensación del campo de temperatura en la metalurgia del hidrógeno?

- ¿Qué desafío está asociado con el envejecimiento de los elementos calefactores de carburo de silicio? Gestionar el aumento de la resistencia para una calefacción estable

- ¿Qué hace que los elementos calefactores de carburo de silicio tipo DM sean adecuados para la precisión a alta temperatura? Logre un control de calor preciso

- ¿Por qué los calentadores infrarrojos cerámicos se consideran ecológicos? Descubra soluciones de calefacción limpias y eficientes

- ¿Cuáles son las temperaturas típicas de aplicación para los elementos calefactores de disiliciuro de molibdeno (MoSi2)? Domine el rendimiento a alta temperatura