La principal responsabilidad de monitoreo de un termopar tipo K en un horno de carbonización a alta temperatura es proporcionar retroalimentación en tiempo real sobre los gradientes de temperatura internos a un sistema de control de circuito cerrado. Ubicados a lo largo del eje horizontal, estos sensores son críticos para mantener el entorno térmico preciso requerido para dictar las propiedades físicas y químicas del producto de biocarbón final.

Al rastrear continuamente los gradientes térmicos, el termopar tipo K vincula el calor físico del horno con el control de calidad del biocarbón, asegurando que las temperaturas permanezcan dentro de la estrecha ventana requerida para rendimientos específicos y características de área superficial.

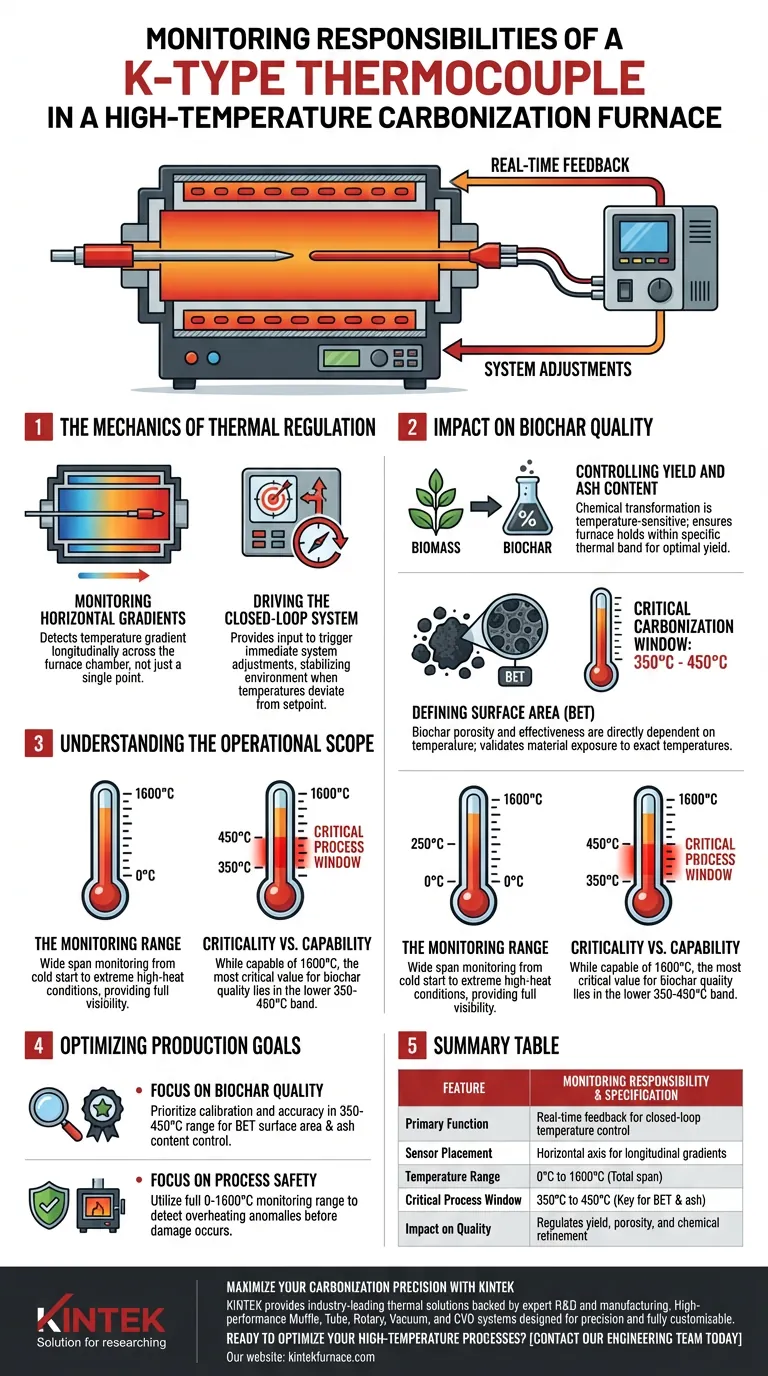

La Mecánica de la Regulación Térmica

Monitoreo de Gradientes Horizontales

El termopar no se limita a medir un solo punto de calor; es responsable de detectar el gradiente de temperatura a través del horno.

Estos sensores de alta precisión se colocan a lo largo del eje horizontal del horno. Esta ubicación permite a los operadores comprender cómo se distribuye el calor longitudinalmente a través de la cámara de carbonización.

Impulsando el Sistema de Circuito Cerrado

Los datos recopilados por el termopar cumplen una función activa en lugar de pasiva.

Proporciona la entrada necesaria para el sistema de control de temperatura de circuito cerrado. Si la temperatura se desvía del punto de ajuste, la señal del termopar activa ajustes inmediatos del sistema para estabilizar el entorno.

Impacto en la Calidad del Biocarbón

Control del Rendimiento y Contenido de Cenizas

La transformación química de la biomasa en biocarbón es muy sensible a la temperatura.

Características específicas, como el rendimiento y el contenido de cenizas, dependen del mantenimiento del proceso dentro de una banda térmica específica. El termopar asegura que el horno se mantenga estable dentro de este rango operativo crítico.

Definición del Área Superficial (BET)

El área superficial BET, una medida de la porosidad y efectividad del biocarbón, depende directamente de la temperatura de carbonización.

La referencia principal señala que la carbonización crítica generalmente ocurre entre 350 °C y 450 °C. La responsabilidad del termopar es validar que el material se expone exactamente a estas temperaturas para lograr la estructura superficial deseada.

Comprender el Alcance Operacional

El Rango de Monitoreo

Según las especificaciones del sistema, estos termopares tienen la tarea de monitorear un amplio rango operativo, que generalmente cubre 0 a 1600 °C.

Este amplio rango asegura que el sensor pueda rastrear el horno desde un arranque en frío hasta condiciones extremas de calor, proporcionando visibilidad durante todo el ciclo de calentamiento.

Criticidad vs. Capacidad

Si bien el sensor monitorea todo el espectro de 0-1600 °C, su valor más crítico se encuentra en la banda inferior de 350-450 °C.

Los operadores deben reconocer que, si bien el sensor *puede* leer temperaturas más altas, el éxito de la producción de biocarbón depende completamente de la precisión de la lectura dentro de esa ventana de procesamiento más estrecha.

Optimización de los Objetivos de Producción

Para utilizar eficazmente los termopares tipo K en su proceso de carbonización, alinee su estrategia de monitoreo con sus objetivos de producción específicos:

- Si su enfoque principal es la Calidad del Biocarbón: Priorice la calibración y la precisión en el rango de 350-450 °C para controlar estrictamente el área superficial BET y el contenido de cenizas.

- Si su enfoque principal es la Seguridad del Proceso: Utilice el rango de monitoreo completo de 0-1600 °C para detectar anomalías de sobrecalentamiento a lo largo del eje horizontal antes de que dañen la estructura del horno.

El éxito en la carbonización, en última instancia, depende de confiar en el termopar para actuar como el puente preciso entre el calor crudo y el refinamiento químico.

Tabla Resumen:

| Característica | Responsabilidad de Monitoreo y Especificación |

|---|---|

| Función Principal | Retroalimentación en tiempo real para control de temperatura de circuito cerrado |

| Colocación del Sensor | Eje horizontal para detectar gradientes de temperatura longitudinales |

| Rango de Temperatura | 0 °C a 1600 °C (Rango total) |

| Ventana Crítica del Proceso | 350 °C a 450 °C (Clave para el área superficial BET y el contenido de cenizas) |

| Impacto en la Calidad | Regula el rendimiento, la porosidad y el refinamiento químico del biocarbón |

Maximice la Precisión de su Carbonización con KINTEK

No permita que las fluctuaciones de temperatura comprometan la calidad de su biocarbón. KINTEK proporciona soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas. Nuestros sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento están diseñados para la precisión y pueden personalizarse completamente para satisfacer sus requisitos únicos de laboratorio o industriales.

¿Listo para optimizar sus procesos de alta temperatura? Póngase en contacto con nuestro equipo de ingeniería hoy mismo para descubrir cómo los hornos personalizables y las tecnologías de sensores de KINTEK pueden mejorar su eficiencia de producción y la calidad del material.

Guía Visual

Referencias

- Hesham A. Farag, Reham M. Kamel. DEVELOPMENT AND EVALUATION OF A CONTINUOUS FLOW BIOCHAR UNIT USING RICE HUSK BIOMASS. DOI: 10.35633/inmateh-72-03

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuáles son los tipos comunes de diseños de elementos calefactores? Descubra el más adecuado para sus necesidades de calefacción

- ¿Qué hace que el tungsteno sea adecuado para elementos calefactores de alta temperatura? Desbloquee el rendimiento de calor extremo

- ¿Cuáles son las aplicaciones de los elementos calefactores de carburo de silicio y MoSi2? Optimice sus procesos de alta temperatura

- ¿Cuáles son los beneficios de eficiencia operativa de los elementos calefactores de MoSi2? Aumente la productividad y reduzca los costos

- ¿Qué es la "oxidación por plaga" en los elementos de MoSi2? Evite la costosa contaminación del horno

- ¿Cómo se fabrica un elemento calefactor de carburo de silicio? Descubra el proceso de alta temperatura para calentadores duraderos

- ¿Qué hace que los elementos calefactores de grafito sean resistentes a los choques térmicos? Propiedades clave explicadas

- ¿Cómo resisten la oxidación los elementos calefactores de MoSi2? Descubra el secreto de la durabilidad a altas temperaturas