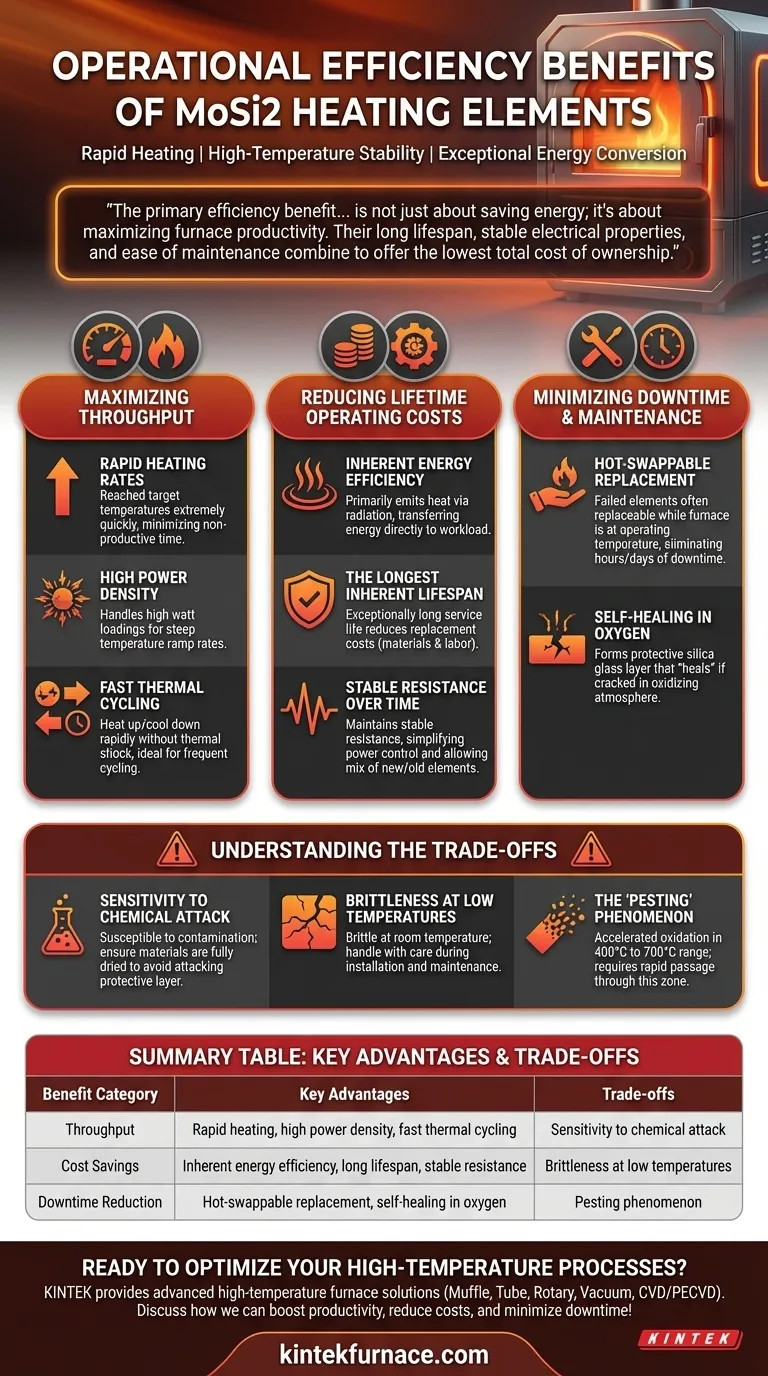

En esencia, los elementos calefactores de MoSi2 (disilicuro de molibdeno) ofrecen eficiencia operativa a través de una combinación de tasas de calentamiento rápidas, estabilidad a altas temperaturas y una conversión de energía excepcional. Este perfil único se traduce directamente en facturas de energía más bajas, mayor rendimiento de producción y un tiempo de inactividad del horno significativamente reducido.

El principal beneficio de eficiencia del MoSi2 no es solo el ahorro de energía; se trata de maximizar la productividad del horno. Su larga vida útil, propiedades eléctricas estables y facilidad de mantenimiento se combinan para ofrecer el costo total de propiedad más bajo para muchos procesos de alta temperatura.

Maximización del rendimiento con calentamiento rápido

Una de las ventajas operativas más significativas de los elementos de MoSi2 es su capacidad para alcanzar las temperaturas objetivo extremadamente rápido. Esto minimiza el tiempo no productivo que su horno pasa calentándose.

Alta densidad de potencia y carga de vatios

Los elementos de MoSi2 pueden manejar cargas de vatios muy altas. Esto significa que pueden convertir una gran cantidad de energía eléctrica en calor en un área pequeña, lo que permite tasas de aumento de temperatura pronunciadas que son imposibles con muchos otros tipos de elementos.

Ciclo térmico rápido

Estos elementos pueden calentarse y enfriarse rápida y repetidamente sin sufrir choques térmicos ni degradación. Esto los hace ideales para procesos que no funcionan continuamente y requieren ciclos frecuentes.

Reducción de los costos operativos de por vida

La inversión inicial en elementos de MoSi2 a menudo se amortiza a través de menores gastos operativos continuos durante la vida útil del horno.

Eficiencia energética inherente

Los elementos de MoSi2 emiten calor principalmente por radiación. Este es un método altamente eficiente para transferir energía directamente a la carga de trabajo, minimizando la energía desperdiciada al calentar el aire o la cámara del horno.

La vida útil inherente más larga

Cuando se operan correctamente, los elementos de MoSi2 tienen una vida útil excepcionalmente larga. Esta durabilidad reduce directamente los costos asociados con el reemplazo frecuente de elementos, tanto en términos de materiales como de mano de obra.

Resistencia estable a lo largo del tiempo

A diferencia de los elementos de carburo de silicio (SiC), que aumentan su resistencia a medida que envejecen, los elementos de MoSi2 mantienen una resistencia estable durante toda su vida útil. Esto le permite conectar elementos nuevos y viejos en el mismo circuito sin problemas y simplifica los requisitos del sistema de control de potencia.

Minimización del tiempo de inactividad y el mantenimiento

La facilidad de servicio y la robustez son factores clave de la eficiencia operativa que proporcionan los elementos de MoSi2.

Reemplazo de elementos en caliente

Un elemento fallido a menudo se puede reemplazar mientras el horno aún está a la temperatura de funcionamiento. Esta es una ventaja crítica en entornos de producción, ya que puede eliminar horas o incluso días de tiempo de inactividad asociados con el enfriamiento, reemplazo y recalentamiento del horno.

Autorreparación en oxígeno

En una atmósfera oxidante, los elementos de MoSi2 forman una capa protectora delgada de vidrio de sílice (SiO2) en su superficie. Si esta capa se agrieta, el material subyacente se reoxida, "curando" eficazmente el elemento y asegurando su continua larga vida útil.

Comprensión de las compensaciones

Para aprovechar plenamente sus beneficios, debe conocer sus requisitos y limitaciones operativas específicos. La objetividad exige reconocer estos factores.

Sensibilidad al ataque químico

Los elementos de MoSi2 son susceptibles a la contaminación. Se debe tener cuidado para asegurar que los materiales procesados en el horno, como ciertas pinturas o colorantes en la zirconia, estén completamente secos y no liberen vapores que puedan atacar la capa protectora de los elementos.

Fragilidad a bajas temperaturas

A temperatura ambiente, los elementos de MoSi2 son frágiles y deben manipularse con cuidado durante la instalación y el mantenimiento para evitar fracturas. Ganan ductilidad a medida que se calientan.

El fenómeno del "pesting"

En un rango de baja temperatura específico (aproximadamente de 400°C a 700°C), los elementos de MoSi2 pueden estar sujetos a una oxidación acelerada, o "pesting", que puede hacer que se desintegren. Los hornos que utilizan estos elementos deben diseñarse para pasar rápidamente por esta zona de temperatura.

Tomar la decisión correcta para su aplicación

La selección de la tecnología de elementos calefactores adecuada depende completamente de sus prioridades operativas.

- Si su enfoque principal es maximizar la velocidad de producción y el rendimiento: Las capacidades de calentamiento rápido y ciclo térmico son sus ventajas más significativas.

- Si su enfoque principal es reducir los costos operativos a largo plazo: La combinación de larga vida útil, resistencia estable y eficiencia energética producirá el costo total de propiedad más bajo en aplicaciones exigentes de alta temperatura.

- Si su enfoque principal es la simplicidad operativa y el tiempo de actividad: La capacidad de reemplazar elementos mientras el horno está caliente y la estabilidad de los elementos a lo largo del tiempo reducen drásticamente la complejidad del mantenimiento y el tiempo de inactividad del proceso.

Al comprender tanto sus potentes beneficios como sus requisitos operativos específicos, puede aprovechar eficazmente los elementos de MoSi2 para lograr un rendimiento y una eficiencia superiores en sus procesos de alta temperatura.

Tabla resumen:

| Categoría de beneficio | Ventajas clave |

|---|---|

| Rendimiento | Tasas de calentamiento rápidas, alta densidad de potencia, ciclo térmico rápido |

| Ahorro de costos | Eficiencia energética inherente, larga vida útil, resistencia estable |

| Reducción del tiempo de inactividad | Reemplazo en caliente, autorreparación en oxígeno |

| Compensaciones | Sensibilidad al ataque químico, fragilidad a bajas temperaturas, fenómeno del pesting |

¿Listo para optimizar sus procesos de alta temperatura con elementos calefactores de MoSi2? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones pueden aumentar su productividad, reducir costos y minimizar el tiempo de inactividad.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento