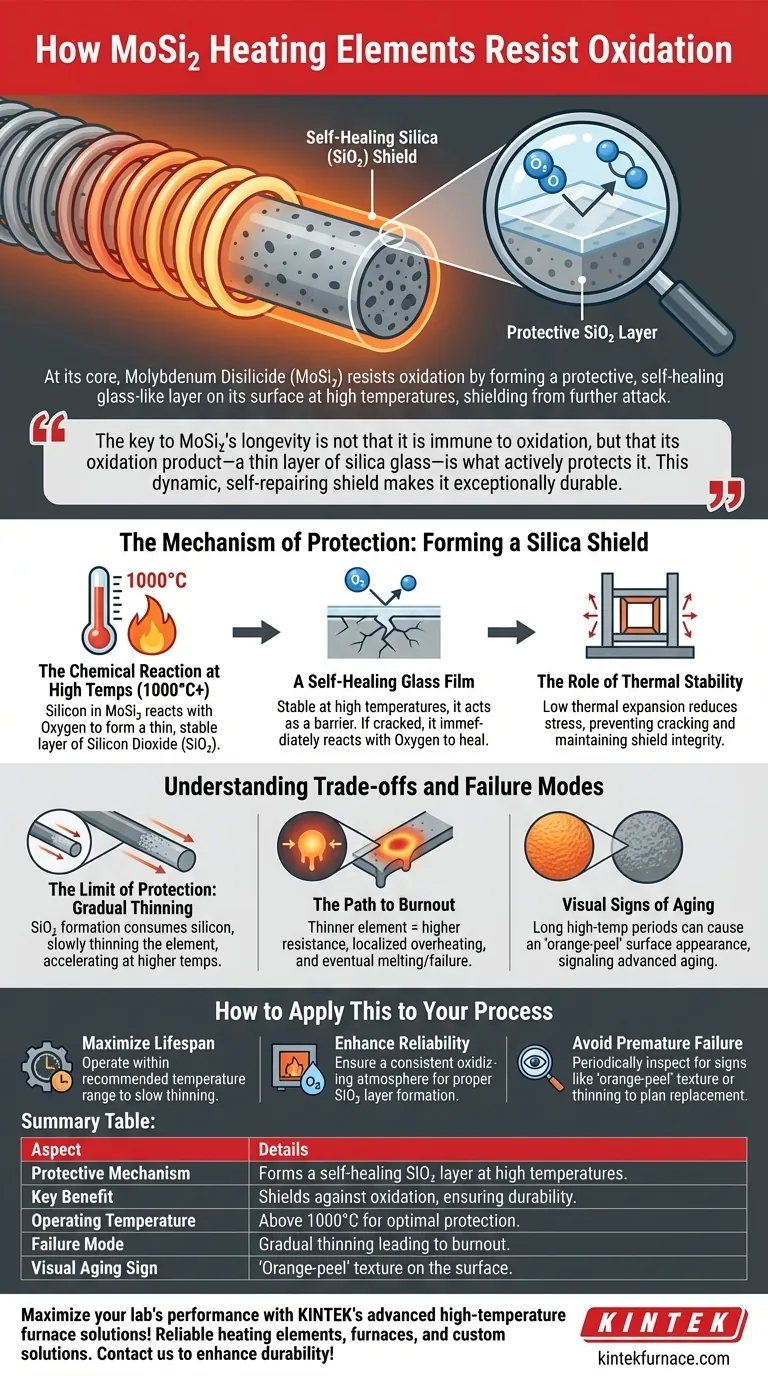

En esencia, el disilicuro de molibdeno (MoSi₂) resiste la oxidación formando una capa protectora, autorreparable y similar al vidrio en su superficie a altas temperaturas. Esta película pasiva de dióxido de silicio (SiO₂) actúa como una barrera física y química, protegiendo el material subyacente de un mayor ataque del oxígeno.

La clave de la longevidad del MoSi₂ no es que sea inmune a la oxidación, sino que su producto de oxidación —una fina capa de vidrio de sílice— es lo que lo protege activamente. Este escudo dinámico y autorreparable es lo que hace que el material sea excepcionalmente duradero en entornos oxidantes de alta temperatura.

El mecanismo de protección: Formación de un escudo de sílice

Para comprender la resiliencia de los elementos de MoSi₂, debe comprender la naturaleza de la capa protectora que se forma cuando se calientan por primera vez. Esto no es un recubrimiento aplicado durante la fabricación; es una reacción que ocurre en el lugar.

La reacción química a altas temperaturas

Cuando un elemento de MoSi₂ se calienta por encima de aproximadamente 1000 °C en una atmósfera que contiene oxígeno, el silicio dentro del material reacciona preferentemente con el oxígeno. Esto forma una capa delgada, no porosa y altamente estable de dióxido de silicio (SiO₂), también conocido como sílice.

Una película de vidrio autorreparable

Esta capa de SiO₂ es esencialmente un tipo de vidrio. Es increíblemente estable a altas temperaturas y actúa como una barrera, impidiendo que el oxígeno llegue al material MoSi₂ fresco que se encuentra debajo.

Fundamentalmente, esta capa es autorreparable. Si un choque térmico o una tensión mecánica provoca una grieta microscópica en la película de sílice, el MoSi₂ recién expuesto reaccionará inmediatamente con el oxígeno para "curar" la brecha, reformando la capa protectora.

El papel de la estabilidad térmica

El MoSi₂ también tiene un coeficiente de expansión térmica muy bajo. Esto significa que se expande y contrae muy poco durante los ciclos de calentamiento y enfriamiento, lo que reduce la tensión mecánica sobre el elemento y su capa protectora de SiO₂. Esta estabilidad ayuda a prevenir el agrietamiento y mantiene la integridad del escudo.

Comprensión de las compensaciones y los modos de falla

Ningún material es indestructible. El mismo mecanismo que protege el elemento también contribuye a su eventual falla, un proceso que es fundamental comprender para el mantenimiento y la planificación operativa.

El límite de protección: Adelgazamiento gradual

Si bien la capa de SiO₂ es protectora, su formación consume silicio del elemento. Este proceso ocurre muy lentamente durante la vida útil del elemento, lo que provoca un adelgazamiento gradual de la sección transversal del elemento. La tasa de esta pérdida por oxidación se acelera a temperaturas de funcionamiento más altas.

El camino hacia el agotamiento

A medida que el elemento se vuelve más delgado, su resistencia eléctrica en esa área aumenta. Este aumento localizado de la resistencia provoca un aumento correspondiente de la densidad de potencia, lo que lleva a un sobrecalentamiento localizado. Eventualmente, un punto se volverá tan delgado y caliente que se derretirá, lo que provocará la falla del elemento.

Signos visuales de envejecimiento

Durante largos períodos a temperaturas muy altas, pueden ocurrir cambios en la estructura granular del material. Esto a veces puede dar a la superficie una distintiva apariencia de "piel de naranja", que es un indicador visual de un elemento que envejece y que puede estar acercándose al final de su vida útil.

Cómo aplicar esto a su proceso

Comprender este mecanismo de protección es clave para maximizar la vida útil y la fiabilidad de los elementos de su horno. El entorno operativo es tan importante como el material en sí.

- Si su objetivo principal es la máxima vida útil: Opere los elementos dentro de su rango de temperatura recomendado. Forzarlos a su límite absoluto acelerará significativamente la tasa de oxidación y adelgazamiento.

- Si su objetivo principal es la fiabilidad: Asegure una atmósfera consistentemente oxidante durante la operación a alta temperatura. Este oxígeno es necesario para que la capa de SiO₂ se forme y se autorrepare correctamente.

- Si su objetivo principal es evitar fallas prematuras: Inspeccione periódicamente los elementos en busca de signos de envejecimiento avanzado, como la textura de "piel de naranja" o el adelgazamiento visible, para planificar proactivamente su reemplazo.

Al gestionar las condiciones operativas, está gestionando directamente la salud del escudo de sílice protector del elemento.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Mecanismo de protección | Forma una capa de SiO₂ autorreparable a altas temperaturas |

| Beneficio clave | Protege contra la oxidación, asegurando la durabilidad |

| Temperatura de funcionamiento | Por encima de 1000 °C para una protección óptima |

| Modo de falla | Adelgazamiento gradual que conduce al agotamiento |

| Signo visual de envejecimiento | Textura de 'piel de naranja' en la superficie |

¡Maximice el rendimiento de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios elementos calefactores y hornos fiables, incluidos hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas. Contáctenos hoy para mejorar la durabilidad y eficiencia en sus procesos.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil