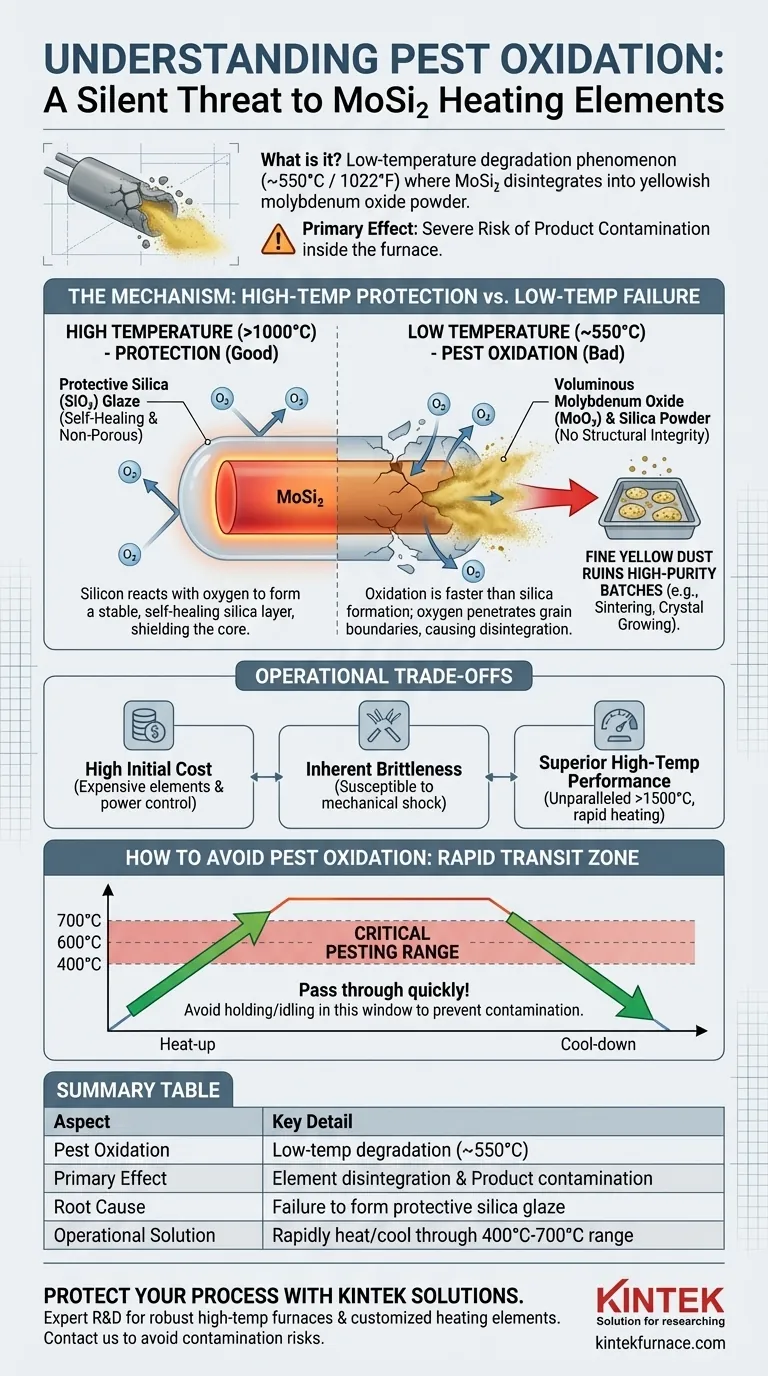

En resumen, la oxidación por plaga es un fenómeno de degradación a baja temperatura que afecta a los elementos calefactores de disilicio de molibdeno (MoSi₂). Cuando estos elementos operan en presencia de aire alrededor de los 550 °C (aproximadamente 1022 °F), pueden desintegrarse rápidamente, formando un polvo amarillento de óxido de molibdeno. Si bien esto no afecta inmediatamente la capacidad de calentamiento del elemento, su efecto principal es el grave riesgo de contaminar los productos dentro del horno.

El problema central es una falta de coincidencia entre el diseño del elemento y sus condiciones de operación. Los elementos de MoSi₂ están diseñados para un rendimiento extremo a altas temperaturas, donde forman una capa protectora; la oxidación por plaga ocurre a bajas temperaturas donde este mecanismo de protección falla.

El Principio de Protección a Alta Temperatura

Los elementos de MoSi₂ son reconocidos por su excepcional rendimiento y longevidad a temperaturas muy altas, a menudo superiores a los 1800 °C. Esta resistencia no es inherente al material base por sí solo, sino que proviene de una reacción química crucial.

Formación del Esmalte Protector

A altas temperaturas en una atmósfera oxidante, el silicio del elemento reacciona con el oxígeno para formar una capa delgada y no porosa de vidrio de sílice (SiO₂) en su superficie. Esta capa vítrea actúa como un escudo de pasivación, impidiendo que el oxígeno adicional llegue y reaccione con el disilicio de molibdeno subyacente.

Propiedades de Autocuración

Este esmalte de sílice es la clave de la larga vida útil del elemento. Si se desarrolla una grieta o imperfección en la capa a altas temperaturas, se "autocurará" rápidamente a medida que el material recién expuesto reaccione con el oxígeno para formar más sílice protectora, sellando nuevamente el elemento.

La Anomalía de la Oxidación por Plaga

El mecanismo de protección descrito anteriormente solo funciona eficazmente a altas temperaturas. La oxidación por plaga es lo que sucede cuando el elemento se mantiene durante períodos prolongados en una ventana de baja temperatura específica donde esta protección no puede formarse adecuadamente.

El Rango de Temperatura Crítico

Este fenómeno es más agresivo alrededor de los 550 °C. En este rango, la tasa de oxidación del molibdeno es significativamente más rápida que la tasa de formación de sílice. El oxígeno penetra en los límites de grano del material y reacciona tanto con el molibdeno como con el silicio.

El Mecanismo Destructivo

En lugar de una capa estable y vítrea de SiO₂, la reacción produce una mezcla voluminosa y polvorienta de óxido de molibdeno (MoO₃) y sílice. Este polvo amarillento no tiene integridad estructural y hace que el elemento se desmorone y se desintegre, un proceso a menudo llamado "pesting".

La Consecuencia Principal: Contaminación

El efecto más inmediato de este polvo es la contaminación del producto. Para procesos de alta pureza, como el sinterizado de zirconia dental o el crecimiento de cristales, este fino polvo amarillo puede arruinar un lote completo. Si bien el elemento está fallando, el riesgo comercial más apremiante es la pérdida de producto valioso.

Comprensión de las Compensaciones Operativas

Elegir elementos de MoSi₂ implica comprender sus fortalezas y debilidades. La oxidación por plaga es una debilidad crítica, pero existe junto con otras consideraciones.

Alto Costo Inicial

Los elementos de MoSi₂ se encuentran entre las opciones de elementos calefactores más caras. También requieren equipos de control de potencia de bajo voltaje y alta corriente costosos, que generalmente involucran transformadores, lo que aumenta el costo total del sistema.

Fragilidad Inherente

Como material a base de cerámica, el MoSi₂ es frágil y susceptible a impactos mecánicos, especialmente cuando está frío. Esto requiere un manejo cuidadoso durante la instalación y el mantenimiento para evitar fracturas.

Rendimiento Superior a Alta Temperatura

A pesar de los inconvenientes, su rendimiento por encima de los 1500 °C es inigualable. Pueden durar significativamente más que otros elementos como el carburo de silicio (SiC) a calor extremo, ofreciendo ciclos de calentamiento rápidos y una excelente uniformidad térmica.

Cómo Aplicar Esto a Su Proceso

La clave para usar con éxito los elementos de MoSi₂ es operarlos de una manera que minimice el tiempo que pasan en el rango de temperatura problemático.

- Si su enfoque principal es la pureza del proceso: Debe pasar por el rango de 400 °C a 700 °C lo más rápido posible durante el calentamiento y el enfriamiento para evitar la plaga y la contaminación.

- Si su enfoque principal es la longevidad del elemento: Evite cualquier proceso que requiera mantener o dejar inactivo el horno dentro de la ventana de temperatura de oxidación por plaga durante períodos prolongados.

- Si su proceso opera por debajo de los 1400 °C: Considere si el MoSi₂ es la opción correcta, ya que otros elementos como el SiC pueden ofrecer una solución más robusta y rentable sin el riesgo de plaga.

En última instancia, comprender la oxidación por plaga se trata de usar esta herramienta especializada para su propósito previsto: calentamiento rápido, limpio y confiable a temperaturas extremas.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Oxidación por Plaga | Degradación a baja temperatura (alrededor de 550 °C / 1022 °F) |

| Efecto Principal | Desintegración del elemento en polvo, causando contaminación del producto |

| Causa Raíz | Fallo en la formación de la capa protectora de sílice a bajas temperaturas |

| Solución Operativa | Calentar/enfriar rápidamente a través del rango de 400 °C-700 °C |

Proteja sus procesos de alta temperatura y productos valiosos. La oxidación por plaga es un modo de falla crítico para los elementos estándar de MoSi2. Respaldados por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD con soluciones de hornos robustas y de alta temperatura. Nuestros expertos pueden ayudarle a seleccionar o personalizar los elementos calefactores y el diseño del horno adecuados para evitar riesgos de contaminación y garantizar un rendimiento fiable. Póngase en contacto con nuestro equipo hoy mismo para una consulta adaptada a sus necesidades únicas de procesamiento térmico.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil