Los elementos calefactores más comunes se clasifican ampliamente en tres diseños principales: alambre/bobina, tubular y cerámico. Cada tipo utiliza el principio de calentamiento resistivo, donde la corriente eléctrica que pasa a través de un material genera calor. Sin embargo, su construcción física y sus materiales están optimizados para condiciones operativas, temperaturas y aplicaciones muy diferentes.

La idea clave no es simplemente conocer los tipos de elementos calefactores, sino comprender que el diseño del elemento —su material, forma y carcasa— está diseñado intencionalmente para resolver un problema específico, ya sea calentamiento rápido, durabilidad en un entorno hostil o control preciso de la temperatura.

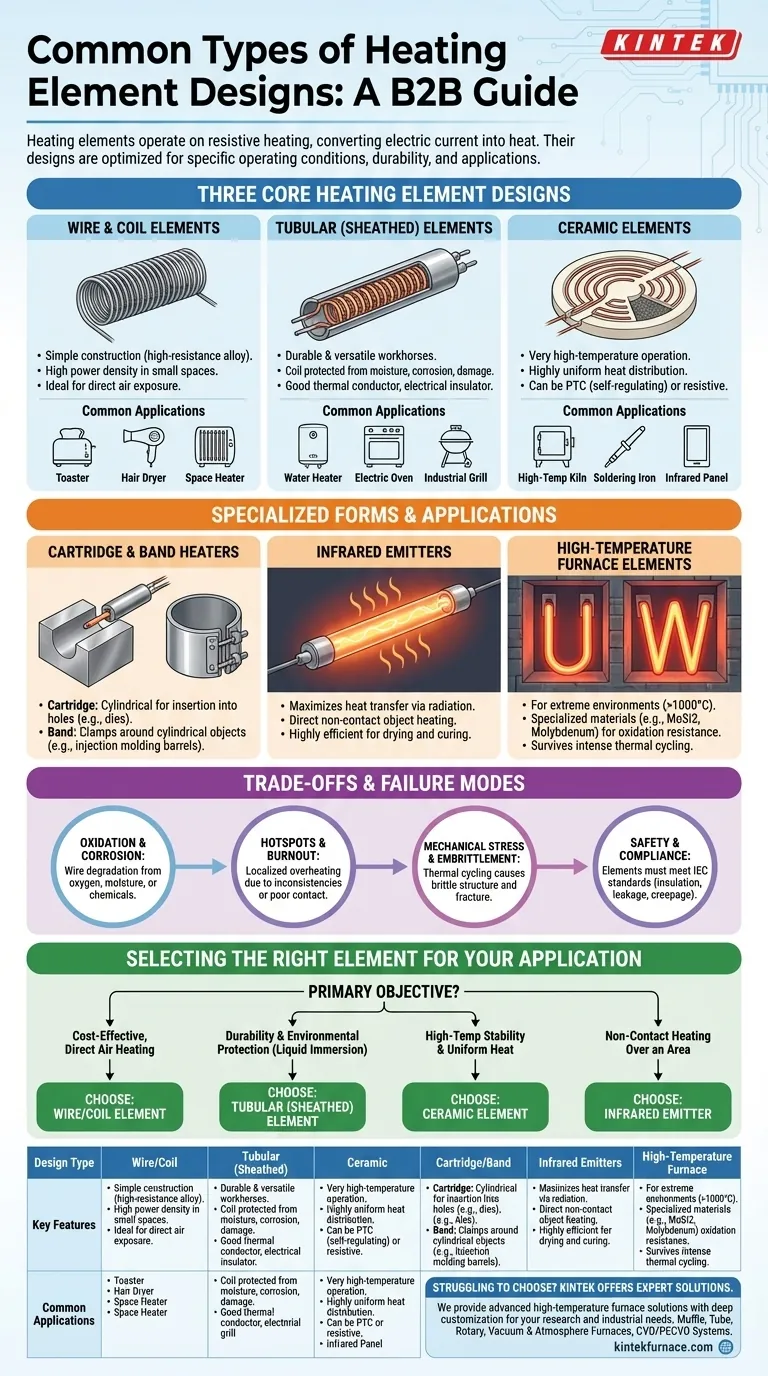

Un desglose de los diseños básicos de elementos calefactores

El diseño fundamental de un elemento dicta sus características de rendimiento. Las tres categorías principales proporcionan una base para comprender casi todas las aplicaciones de calefacción eléctrica.

Elementos de alambre y bobina

Esta es la forma más simple de elemento calefactor, que consiste en una longitud de alambre de alta resistencia, a menudo una aleación como Nicrom (níquel-cromo).

El alambre generalmente se enrolla en una bobina para alojar una gran longitud de calentamiento en un espacio reducido. Estos son comunes en aplicaciones donde el elemento está directamente expuesto al aire.

Elementos tubulares (encamisados)

Los elementos tubulares representan un importante avance en durabilidad y versatilidad. Son los caballos de batalla de la industria de la calefacción.

Su construcción implica una bobina resistiva (como los elementos de alambre anteriores) alojada dentro de un tubo protector de metal, o camisa. El espacio entre la bobina y la camisa se rellena con un polvo cerámico compactado, como óxido de magnesio, que actúa como un excelente aislante eléctrico pero como un buen conductor térmico.

Este diseño protege la sensible bobina calefactora de la humedad, la corrosión y los daños mecánicos, lo que lo hace ideal para la inmersión en líquidos (como en calentadores de agua) o para un uso rudo en electrodomésticos como hornos y parrillas eléctricas.

Elementos cerámicos

Los calentadores cerámicos utilizan materiales cerámicos avanzados, como la cerámica de coeficiente de temperatura positivo (PTC), que pueden actuar como su propio elemento calefactor. Otros incrustan un alambre resistivo dentro de un cuerpo cerámico.

Sus principales ventajas son la capacidad de operar a temperaturas muy altas y proporcionar una distribución de calor muy uniforme. A menudo se fabrican como placas, discos o varillas y se utilizan en todo, desde hornos de alta temperatura hasta soldadores de precisión y paneles de calefacción por infrarrojos.

Formas y aplicaciones especializadas

Los diseños básicos se adaptan frecuentemente en formas especializadas para integrarse perfectamente en la maquinaria o para lograr un efecto de calentamiento específico.

Calentadores de cartucho y de banda

Estas son formas especializadas de elementos tubulares o cerámicos. Un calentador de cartucho es un elemento cilíndrico diseñado para insertarse en un orificio, perfecto para calentar bloques de metal como troqueles industriales.

Un calentador de banda está diseñado para sujetarse alrededor de un objeto cilíndrico, como el barril de una máquina de moldeo por inyección de plástico, proporcionando un calor circunferencial uniforme.

Emisores infrarrojos

Mientras que otros elementos calientan principalmente por convección y conducción, los emisores infrarrojos están diseñados para maximizar la transferencia de calor a través de la radiación.

Estos elementos, a menudo hechos de tubos de cuarzo o paneles cerámicos, calientan un objeto directamente sin necesidad de calentar el aire intermedio. Esto los hace muy eficientes para aplicaciones como secado industrial, curado de pinturas y calefacción de espacios.

Elementos para hornos de alta temperatura

Para entornos extremos como hornos metalúrgicos que operan muy por encima de los 1000 °C, se requieren materiales especializados.

Los elementos hechos de materiales como Disiliciuro de Molibdeno (MoSi2) o Molibdeno puro se forman en formas de "U", "W" o varilla. Estos están diseñados para sobrevivir al calor intenso y al ciclo térmico dentro de un horno de alta temperatura donde las aleaciones estándar se oxidarían y fallarían rápidamente.

Comprensión de las compensaciones y los modos de falla

Ningún elemento calefactor dura para siempre. Comprender los modos de falla comunes es clave para seleccionar el elemento correcto y garantizar una larga vida útil.

Oxidación y corrosión

Cuando un alambre resistivo se expone al oxígeno a altas temperaturas, se oxida. Este proceso degrada el alambre, aumenta su resistencia y finalmente conduce a la quema. Los elementos tubulares encamisados son una solución directa a este problema. De manera similar, la corrosión por humedad o productos químicos es una preocupación principal en aplicaciones como el calentamiento de agua.

Puntos calientes y quemado

Las inconsistencias en la composición de un alambre o un mal contacto con los terminales pueden crear un punto caliente: un área pequeña que se calienta significativamente más que el resto del elemento. Este sobrecalentamiento localizado es una causa principal de falla prematura.

Estrés mecánico y fragilización

Los ciclos repetidos de calentamiento y enfriamiento hacen que el elemento se expanda y contraiga. Este ciclo térmico puede alterar la estructura de grano del metal con el tiempo, volviéndolo quebradizo y susceptible a fracturas por vibración o impacto.

Seguridad y cumplimiento

En cualquier aplicación comercial o industrial, los elementos deben cumplir con las normas de seguridad (como las de la IEC) que rigen la fuerza de aislamiento, la corriente de fuga y la distancia de fuga. Estos factores previenen descargas eléctricas y aseguran que el elemento pueda integrarse de forma segura en un sistema más grande.

Selección del elemento adecuado para su aplicación

Su elección depende completamente de su objetivo principal. Al alinear las fortalezas del elemento con las demandas de su aplicación, usted asegura un rendimiento y una fiabilidad óptimos.

- Si su enfoque principal es el calentamiento directo, rentable y en aire abierto: Un elemento simple de alambre o bobina ofrece la solución más sencilla.

- Si su enfoque principal es la durabilidad y la protección ambiental: Un elemento tubular encamisado es el estándar para aplicaciones como el calentamiento de agua u hornos industriales.

- Si su enfoque principal es la estabilidad a alta temperatura y el calor uniforme: Un elemento cerámico es ideal para hornos industriales y sistemas de calefacción de precisión.

- Si su enfoque principal es el calentamiento sin contacto sobre un área: Un emisor infrarrojo es la opción correcta para tareas como secado, curado o calefacción de espacios dirigida.

Al hacer coincidir el diseño fundamental del elemento con su tarea prevista, usted asegura un rendimiento térmico eficiente, fiable y seguro.

Tabla de resumen:

| Tipo de diseño | Características clave | Aplicaciones comunes |

|---|---|---|

| Alambre/Bobina | Simple, rentable, calentamiento directo por aire | Electrodomésticos, calentadores básicos |

| Tubular (Encamisado) | Duradero, protegido contra la humedad/corrosión | Calentadores de agua, hornos industriales, parrillas |

| Cerámico | Estabilidad a alta temperatura, calor uniforme | Hornos, soldadores, paneles infrarrojos |

| Cartucho/Banda | Cilíndrico o de sujeción para formas específicas | Troqueles industriales, moldeo por inyección de plástico |

| Emisores infrarrojos | Calentamiento radiante, sin contacto | Secado, curado, calefacción de espacios |

| Horno de alta temperatura | Resistencia al calor extremo, materiales especializados | Hornos metalúrgicos por encima de 1000 °C |

¿Tiene dificultades para elegir el elemento calefactor adecuado para su laboratorio o instalación industrial? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas para hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Muffle, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar su rendimiento térmico con soluciones de calefacción fiables y eficientes.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón