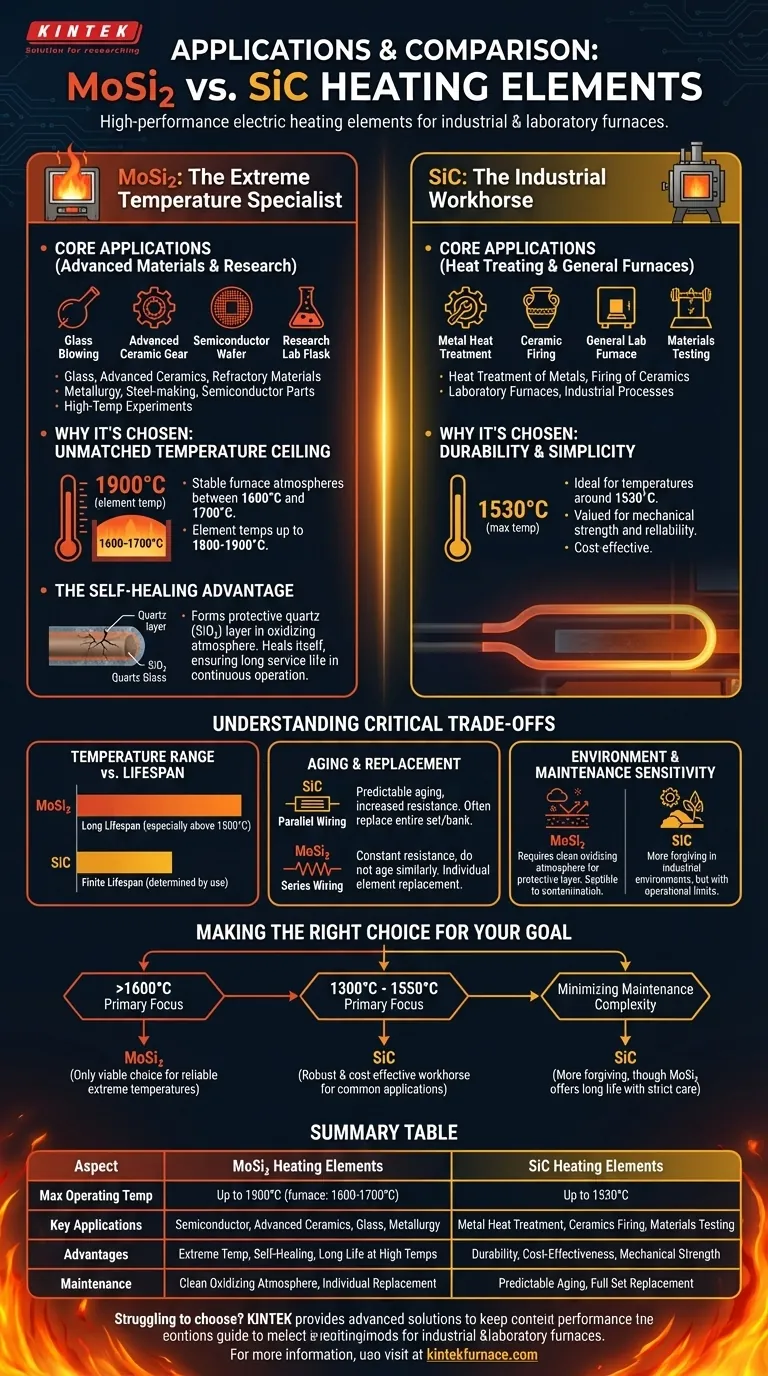

En esencia, el disiliciuro de molibdeno (MoSi₂) y el carburo de silicio (SiC) son elementos calefactores eléctricos de alto rendimiento diseñados para hornos industriales y de laboratorio. Los elementos de MoSi₂ se eligen para las aplicaciones de temperatura más extremas por encima de los 1600 °C, como en la producción de semiconductores, cerámica avanzada y vidrio. El carburo de silicio sirve como un robusto caballo de batalla para un rango de temperatura ligeramente inferior, pero aún muy alto, de hasta aproximadamente 1530 °C en aplicaciones como el tratamiento térmico de metales y las pruebas de materiales.

La decisión entre MoSi₂ y SiC no se trata de cuál es universalmente "mejor", sino de cuál se adapta con precisión a su rango de temperatura objetivo y entorno operativo.

MoSi₂: El especialista en temperaturas extremas

Los elementos de disiliciuro de molibdeno (MoSi₂) son reconocidos por su capacidad para funcionar de manera confiable a temperaturas de horno que otros elementos no pueden soportar. Esto los hace esenciales en campos altamente especializados.

Aplicaciones principales: Materiales avanzados e investigación

MoSi₂ es el elemento elegido para hornos utilizados en la investigación y producción de vidrio, cerámica avanzada y materiales refractarios.

También son críticos en metalurgia, fabricación de acero y fabricación de piezas electrónicas y materiales semiconductores. En entornos de investigación, permiten experimentos de alta temperatura y la síntesis de nuevos materiales.

Por qué se elige: Techo de temperatura inigualable

La principal ventaja de MoSi₂ es su temperatura máxima de funcionamiento. Los elementos mismos pueden alcanzar los 1800-1900 °C, lo que permite atmósferas de horno estables entre 1600 °C y 1700 °C.

Esta capacidad es innegociable para procesos que requieren puntos de sinterización o fusión más allá del alcance del SiC o los elementos metálicos.

La ventaja de la autorreparación

Los elementos de MoSi₂ exhiben una robusta resistencia a la oxidación a altas temperaturas. Cuando se exponen a una atmósfera oxidante, forman una capa protectora y pasiva de vidrio de cuarzo (SiO₂) en su superficie.

Si esta capa se daña, el material subyacente se reoxida para "curar" el revestimiento protector, lo que contribuye a una larga vida útil en funcionamiento continuo.

Carburo de silicio (SiC): El caballo de batalla industrial

Si bien el MoSi₂ domina los nichos de temperatura más alta, los elementos de carburo de silicio (SiC) son una solución probada y ampliamente utilizada para una amplia gama de procesos de calentamiento industrial.

Aplicaciones principales: Tratamiento térmico y hornos generales

Los elementos de SiC se utilizan con frecuencia en aplicaciones que requieren una temperatura máxima del horno de alrededor de 1530 °C.

Esto los hace ideales para el tratamiento térmico de metales, la cocción de cerámicas y en varios hornos de laboratorio e industriales donde las temperaturas extremas no son el requisito principal.

Por qué se elige: Durabilidad y simplicidad

Los elementos de SiC son valorados por su resistencia mecánica y fiabilidad dentro de su banda de temperatura especificada. Representan una solución rentable y duradera para muchas tareas comunes de alta temperatura.

Comprendiendo las compensaciones críticas

La elección del elemento correcto requiere una comprensión clara de sus distintas diferencias operativas, que impactan directamente el diseño del horno, el mantenimiento y la longevidad.

Rango de temperatura vs. vida útil

Los elementos de MoSi₂ pueden durar más que los elementos de SiC cuando se operan consistentemente por encima de 1500 °C, donde su capa protectora es más efectiva.

Por el contrario, los elementos de SiC tienen una vida útil finita determinada por el uso, y su resistencia aumenta gradualmente con el tiempo. Este proceso de envejecimiento es una parte predecible de su vida operativa.

El impacto del envejecimiento y el reemplazo

Cuando un elemento de SiC falla, su mayor resistencia significa que a menudo debe reemplazar todo el conjunto o banco de elementos para mantener una carga eléctrica equilibrada. Por lo general, se cablean en paralelo.

Los elementos de MoSi₂ no envejecen de la misma manera, y su resistencia permanece relativamente constante. Esto permite el reemplazo individual de elementos, ya que los elementos nuevos y viejos son compatibles. Por lo general, se cablean en serie.

Sensibilidad ambiental y de mantenimiento

El rendimiento de MoSi₂ depende en gran medida de una atmósfera limpia y oxidante para mantener su capa protectora. Son más susceptibles a la contaminación y pueden dañarse por ciertos entornos químicos, disolviéndose en ácido nítrico e fluorhídrico.

Los elementos de SiC se consideran generalmente más indulgentes en una gama más amplia de entornos industriales, aunque tienen sus propios límites operativos.

Tomando la decisión correcta para su objetivo

Su decisión final debe guiarse por las demandas térmicas y químicas específicas de su proceso.

- Si su enfoque principal es operar por encima de 1600 °C: MoSi₂ es la única opción técnicamente viable para lograr estas temperaturas extremas de manera confiable.

- Si su enfoque principal es el procesamiento entre 1300 °C y 1550 °C: SiC es a menudo el caballo de batalla más robusto y rentable para estas aplicaciones industriales comunes.

- Si su enfoque principal es minimizar la complejidad del mantenimiento: SiC puede ser más indulgente, mientras que MoSi₂ exige una estricta atención a la pureza del horno y al control de la atmósfera para ofrecer su larga vida útil.

En última instancia, seleccionar el elemento calefactor adecuado se trata de hacer coincidir las fortalezas específicas de la herramienta con las demandas únicas de su aplicación.

Tabla resumen:

| Aspecto | Elementos calefactores de MoSi2 | Elementos calefactores de SiC |

|---|---|---|

| Temperatura máxima de funcionamiento | Hasta 1900 °C (horno: 1600-1700 °C) | Hasta 1530 °C |

| Aplicaciones clave | Semiconductores, cerámica avanzada, producción de vidrio, metalurgia | Tratamiento térmico de metales, cocción de cerámicas, pruebas de materiales |

| Ventajas | Capacidad de temperatura extrema, resistencia a la oxidación autorreparable, larga vida útil a altas temperaturas | Durabilidad, rentabilidad, resistencia mecánica |

| Mantenimiento | Requiere atmósfera oxidante limpia, reemplazo individual de elementos | Envejecimiento predecible, a menudo se necesita el reemplazo de todo el conjunto |

¿Le cuesta elegir el elemento calefactor adecuado para su horno de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ya sea que necesite MoSi2 para temperaturas extremas o SiC para durabilidad industrial. Contáctenos hoy para optimizar su proceso y aumentar la eficiencia.

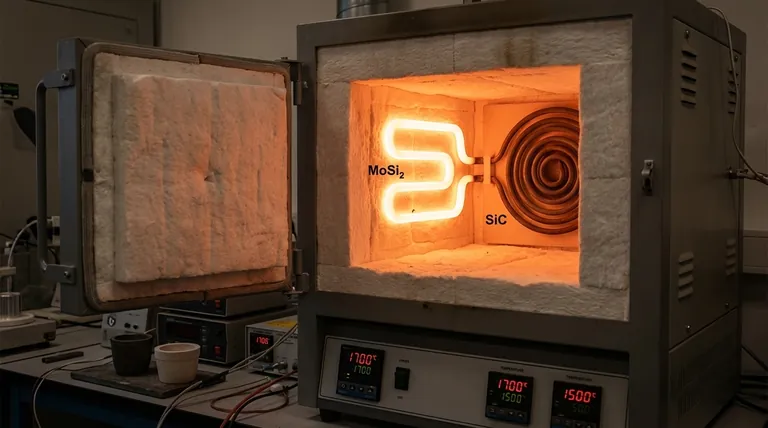

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo funciona un elemento calefactor eléctrico? Aprovechando el calentamiento Joule para la precisión

- ¿Qué materiales se utilizan para los elementos calefactores en hornos de alta temperatura? Optimice el rendimiento de su horno

- ¿Por qué se requieren termopares de acero inoxidable de alta precisión y lectores portátiles para caracterizar el campo de temperatura de un horno tubular?

- ¿Cómo se pueden personalizar los elementos calefactores de alta temperatura para diferentes aplicaciones? Adapte los elementos para obtener el máximo rendimiento

- ¿Cuál es la función de los termopares de alta precisión en la producción de polvo de cobre? Garantizar un control térmico preciso

- ¿Cuál es la función básica de los elementos calefactores? Convertir la electricidad en calor controlado de manera eficiente

- ¿Cuál es la perspectiva futura para los elementos calefactores de MoSi2? Fuerte crecimiento impulsado por la innovación en altas temperaturas.

- ¿Cuáles son los materiales principales para los elementos calefactores de temperatura ultra alta? Seleccione el adecuado para su laboratorio