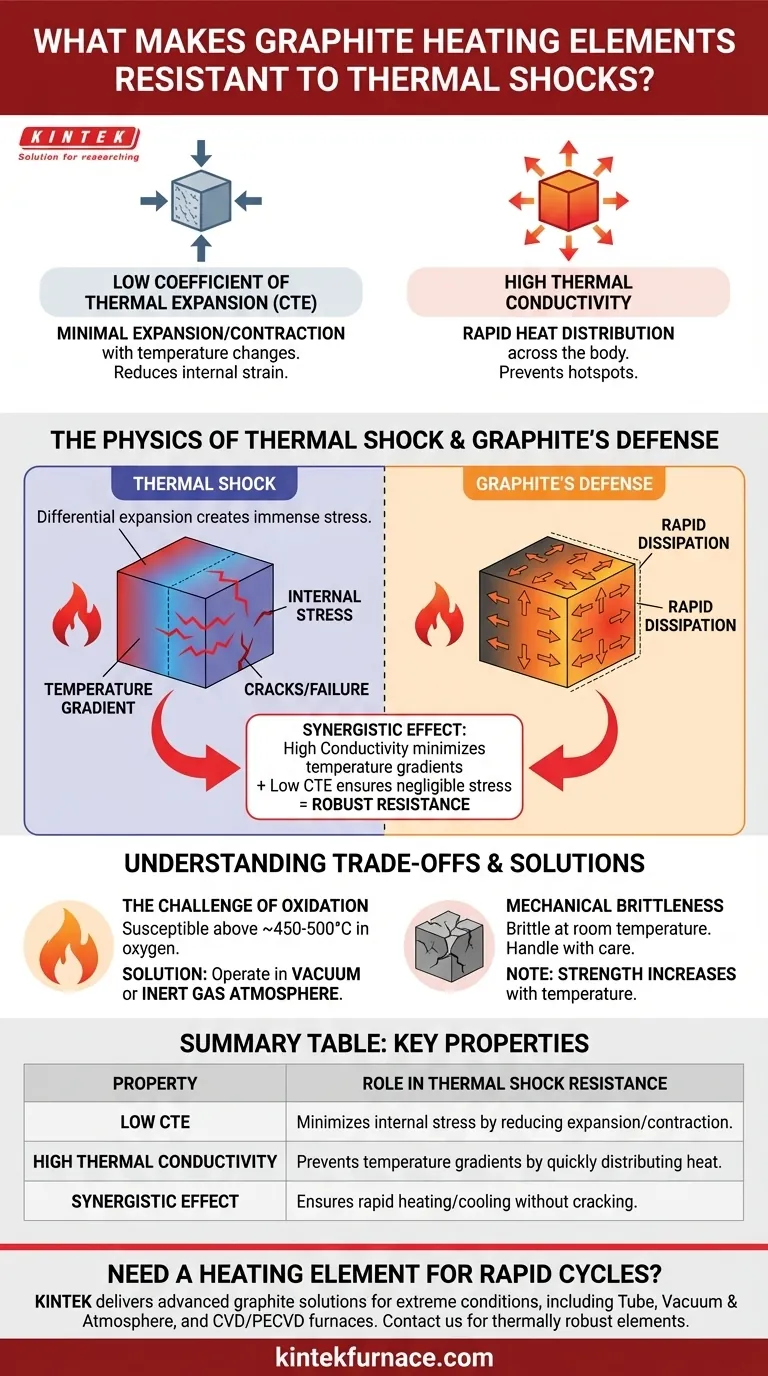

En esencia, la notable resistencia del grafito al choque térmico se debe a dos propiedades físicas fundamentales: su coeficiente de expansión térmica extremadamente bajo y su alta conductividad térmica. Cuando un material se calienta o enfría rápidamente, estas dos características trabajan en conjunto para evitar la acumulación de tensiones internas que harían que otros materiales se fracturaran.

La falla por choque térmico ocurre cuando un material se expande o contrae a diferentes velocidades a través de su estructura, creando una inmensa tensión interna. El grafito evita esta falla porque se expande muy poco cuando se calienta y disipa rápidamente las diferencias de temperatura en todo su cuerpo.

La física del choque térmico

Para entender por qué el grafito es tan robusto, primero debemos definir el problema que resuelve. El choque térmico es una carga mecánica rápida y transitoria causada por un cambio repentino de temperatura.

El papel de los gradientes de temperatura

Cuando se calienta o enfría rápidamente un objeto, se forma un gradiente de temperatura. La temperatura de la superficie cambia instantáneamente, mientras que la temperatura del núcleo se retrasa.

Por ejemplo, sumergir un plato de cerámica caliente en agua fría hace que la capa exterior se contraiga rápidamente mientras que el interior permanece expandido.

Estrés y falla del material

Esta diferencia en la expansión o contracción entre el exterior frío y el interior caliente crea una inmensa tensión interna. En materiales frágiles, esta tensión puede exceder fácilmente la resistencia del material, lo que resulta en grietas y fallas catastróficas.

Por qué el grafito sobresale bajo estrés térmico

La estructura atómica y las propiedades del grafito lo hacen excepcionalmente adecuado para soportar estas tensiones internas. Mitiga tanto la causa como el efecto de los gradientes térmicos.

Propiedad 1: Bajo coeficiente de expansión térmica (CTE)

El grafito tiene un coeficiente de expansión térmica muy bajo. Esto significa que para un cambio de temperatura dado, simplemente no se expande ni se contrae mucho.

Piénselo así: si el material apenas cambia su tamaño cuando cambia la temperatura, hay muy poca tensión interna para empezar. Esta propiedad reduce directamente el lado del "estrés" de la ecuación del choque térmico.

Propiedad 2: Alta conductividad térmica

El grafito es un excelente conductor térmico, lo que significa que transfiere el calor de manera muy eficiente.

Cuando un elemento calefactor de grafito se enciende o apaga, su alta conductividad permite que el calor se propague o disipe por todo su volumen casi instantáneamente. Esto evita la formación de gradientes de temperatura significativos entre la superficie y el núcleo, minimizando la causa principal del estrés térmico.

El efecto sinérgico

Estas dos propiedades crean un potente efecto sinérgico. La alta conductividad térmica minimiza las diferencias de temperatura, y el bajo CTE asegura que cualquier diferencia de temperatura menor que surja cree una tensión interna insignificante.

Comprender las compensaciones

Si bien es excepcional en resistencia al choque térmico, el grafito no está exento de limitaciones operativas. Comprenderlas es fundamental para una implementación exitosa.

El desafío de la oxidación

La principal debilidad del grafito es su susceptibilidad a la oxidación a altas temperaturas (típicamente por encima de 450-500°C) en presencia de oxígeno.

Cuando se utiliza como elemento calefactor, debe operarse en vacío o en una atmósfera de gas inerte (como argón o nitrógeno) para evitar que se queme literalmente. Esta es la compensación más significativa y una restricción de diseño crítica para cualquier horno o sistema que utilice calentadores de grafito.

Fragilidad mecánica

A temperatura ambiente, el grafito es más frágil que la mayoría de los metales. Requiere una manipulación cuidadosa durante la instalación para evitar astillas o grietas. Sin embargo, una propiedad interesante del grafito es que su resistencia en realidad aumenta con la temperatura, lo que lo hace muy robusto durante el funcionamiento.

Tomar la decisión correcta para su aplicación

Seleccionar el elemento calefactor adecuado requiere que las propiedades del material coincidan con su objetivo operativo principal.

- Si su enfoque principal son los ciclos rápidos de calentamiento y enfriamiento: El grafito es una opción superior debido a su combinación de baja expansión térmica y alta conductividad térmica, que son las propiedades exactas necesarias para resistir el choque térmico.

- Si su enfoque principal es la operación sostenida a alta temperatura: El alto punto de sublimación del grafito lo hace excelente para esto, pero debe operarlo en vacío o en una atmósfera inerte para evitar la oxidación y asegurar una larga vida útil.

En última instancia, las propiedades físicas inherentes del grafito lo convierten en una solución de ingeniería para las aplicaciones de alta temperatura más exigentes.

Tabla resumen:

| Propiedad | Función en la resistencia al choque térmico |

|---|---|

| Bajo coeficiente de expansión térmica (CTE) | Minimiza la tensión interna al reducir la expansión/contracción durante los cambios de temperatura. |

| Alta conductividad térmica | Evita los gradientes de temperatura al distribuir rápidamente el calor, eliminando los puntos calientes que causan tensión. |

| Efecto sinérgico | Las propiedades combinadas aseguran un calentamiento/enfriamiento rápido sin agrietamiento ni falla. |

¿Necesita un elemento calefactor que prospere bajo ciclos térmicos rápidos? En KINTEK, aprovechamos nuestra avanzada I+D y fabricación interna para ofrecer soluciones de calefacción de grafito diseñadas para condiciones extremas. Nuestros hornos de alta temperatura, incluidos los sistemas de tubo, vacío y atmósfera, y CVD/PECVD, están construidos con una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy (#ContactForm) para mejorar el rendimiento de su laboratorio con elementos calefactores confiables y térmicamente robustos.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento