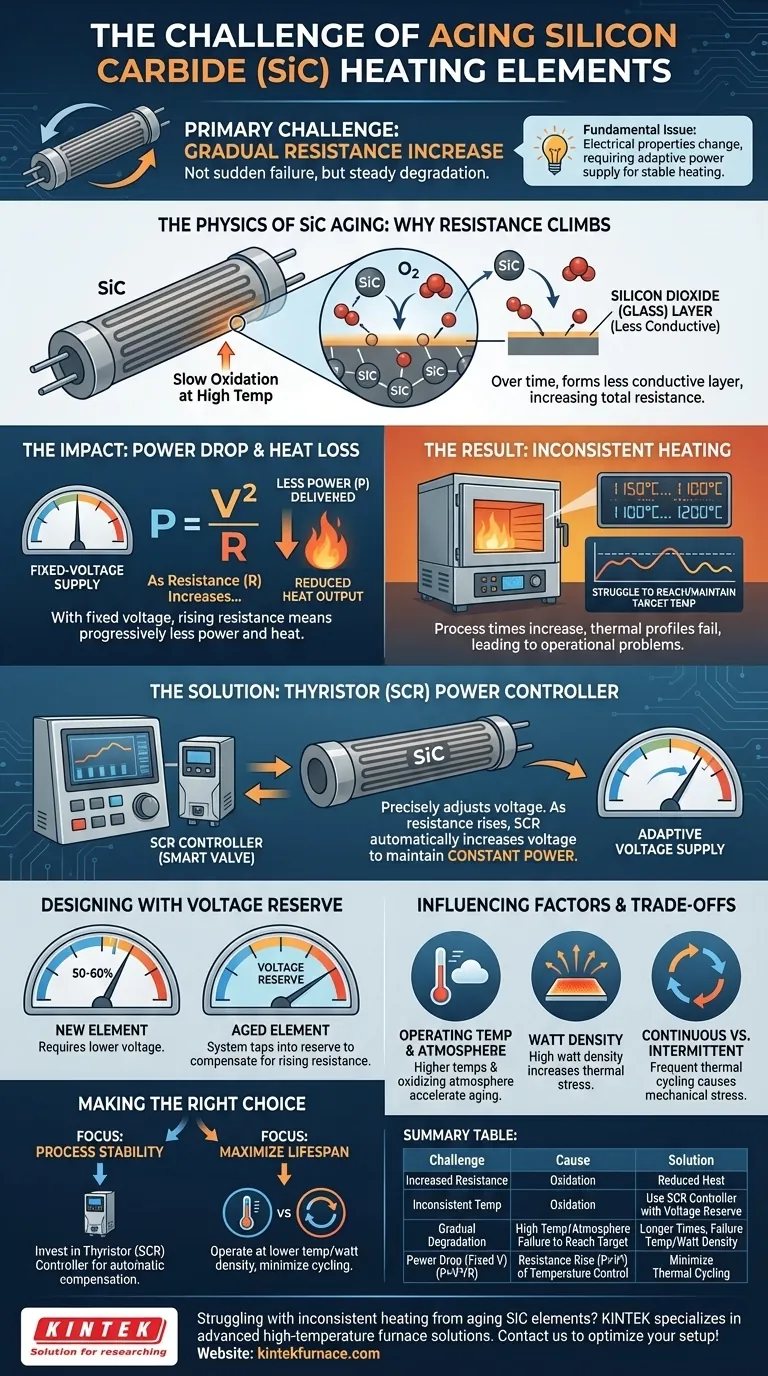

El principal desafío asociado con el envejecimiento de los elementos calefactores de carburo de silicio (SiC) es que su resistencia eléctrica aumenta constantemente con el tiempo. Esto no es un fallo repentino, sino una degradación gradual que, si no se gestiona, provocará una caída progresiva de la producción de calor y conducirá a temperaturas inconsistentes del horno.

El problema fundamental no es que los elementos simplemente se desgasten, sino que sus propiedades eléctricas cambien. Este aumento de la resistencia requiere una fuente de alimentación capaz de compensar para mantener una potencia constante y garantizar una calefacción estable y fiable durante toda la vida útil del elemento.

La física del envejecimiento del SiC: Aumento de la resistencia

Por qué aumenta la resistencia

El aumento de la resistencia es una consecuencia natural de la lenta oxidación del material a altas temperaturas de funcionamiento. El carburo de silicio reacciona con el oxígeno en la atmósfera del horno para formar una fina capa de dióxido de silicio (vidrio), que es menos conductora eléctricamente.

A lo largo de cientos o miles de horas, este proceso cambia gradualmente las características eléctricas generales del elemento, haciendo que su resistencia total aumente.

El impacto en la producción de energía

El calor es un resultado directo de la potencia eléctrica. Según la fórmula fundamental P = V²/R (Potencia = Voltaje² / Resistencia), la potencia es inversamente proporcional a la resistencia cuando el voltaje es constante.

A medida que la resistencia (R) del elemento aumenta con la edad, una fuente de alimentación de voltaje fijo entregará progresivamente menos potencia (P). Esto se traduce directamente en una menor generación de calor.

El resultado: Pérdida de control de la temperatura

Esta caída de potencia significa que el horno tendrá dificultades para alcanzar o mantener su temperatura objetivo. El proceso puede tardar más o puede que no logre el perfil térmico requerido en absoluto.

Esta "calefacción inconsistente" es el problema operativo final que se deriva del proceso natural de envejecimiento del elemento.

Gestión del proceso de envejecimiento

La limitación de una fuente de alimentación fija

Un transformador simple de voltaje fijo es inadecuado para los elementos de SiC a largo plazo. No puede adaptarse al aumento de la resistencia del elemento, lo que conduce directamente a la caída de potencia descrita anteriormente.

La solución: El controlador de tiristor (SCR)

Los sistemas modernos resuelven este problema utilizando un controlador de potencia basado en tiristores, a menudo denominado SCR (Rectificador Controlado de Silicio).

Un SCR actúa como una válvula sofisticada y de alta velocidad para la electricidad. Puede ajustar con precisión el voltaje suministrado al elemento calefactor. A medida que aumenta la resistencia del elemento, el SCR aumenta automáticamente el voltaje para mantener una potencia de salida constante, asegurando que el calor se mantenga estable.

Diseño con reserva de voltaje

Para que esto funcione, el sistema debe diseñarse con reserva de voltaje. Un elemento de SiC nuevo podría requerir solo el 50-60% del voltaje máximo disponible de la fuente de alimentación.

Esto deja una "reserva" de voltaje a la que el controlador SCR puede acceder durante la vida útil del elemento, aumentándola según sea necesario para compensar el aumento de la resistencia.

Comprensión de las compensaciones y los factores influyentes

Temperatura de funcionamiento y atmósfera

La tasa de envejecimiento no es fija. Se acelera por temperaturas de funcionamiento más altas y atmósferas oxidantes, que aceleran la formación de dióxido de silicio.

Densidad de vatios

La densidad de vatios es la cantidad de potencia irradiada por unidad de área superficial del elemento. Hacer funcionar los elementos a una densidad de vatios muy alta ejerce más estrés térmico sobre el material, acortando su vida útil efectiva.

Uso continuo frente a intermitente

El ciclado térmico frecuente (calentamiento y enfriamiento) es más perjudicial para los elementos de SiC que el funcionamiento continuo. La expansión y contracción crean estrés mecánico que puede exacerbar el proceso de envejecimiento y provocar un fallo prematuro.

Tomar la decisión correcta para su objetivo

Para gestionar adecuadamente sus elementos calefactores de SiC, debe alinear su estrategia operativa con su objetivo principal.

- Si su enfoque principal es la estabilidad del proceso y un control de temperatura estricto: Invierta en un controlador de potencia SCR de alta calidad con disparo de ángulo de fase diseñado para compensar automáticamente el envejecimiento del elemento.

- Si su enfoque principal es maximizar la vida útil del elemento: Opere a la temperatura y densidad de vatios más bajas efectivas para su proceso y minimice el ciclado térmico innecesario.

Comprender y gestionar activamente esta característica de envejecimiento la transforma de un problema a un aspecto predecible del mantenimiento del horno.

Tabla de resumen:

| Desafío | Causa | Impacto | Solución |

|---|---|---|---|

| Aumento de la resistencia eléctrica | Oxidación que forma capa de dióxido de silicio | Menor producción de calor, temperaturas inconsistentes | Usar controlador de tiristor (SCR) con reserva de voltaje |

| Degradación gradual con el tiempo | Altas temperaturas de funcionamiento, atmósferas oxidantes | Tiempos de proceso más largos, imposibilidad de alcanzar la temperatura objetivo | Operar a temperaturas y densidad de vatios más bajas |

| Caída de potencia con voltaje fijo | Aumento de la resistencia según la fórmula P = V²/R | Pérdida de control de la temperatura | Minimizar el ciclado térmico para una vida útil prolongada |

¿Tiene problemas con el calentamiento inconsistente de elementos de SiC envejecidos? KINTEK se especializa en soluciones avanzadas para hornos de alta temperatura adaptadas a diversos laboratorios. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera controlada, y sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus necesidades experimentales únicas. Garantice un rendimiento estable y fiable: contáctenos hoy para analizar cómo podemos optimizar su configuración de horno.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas