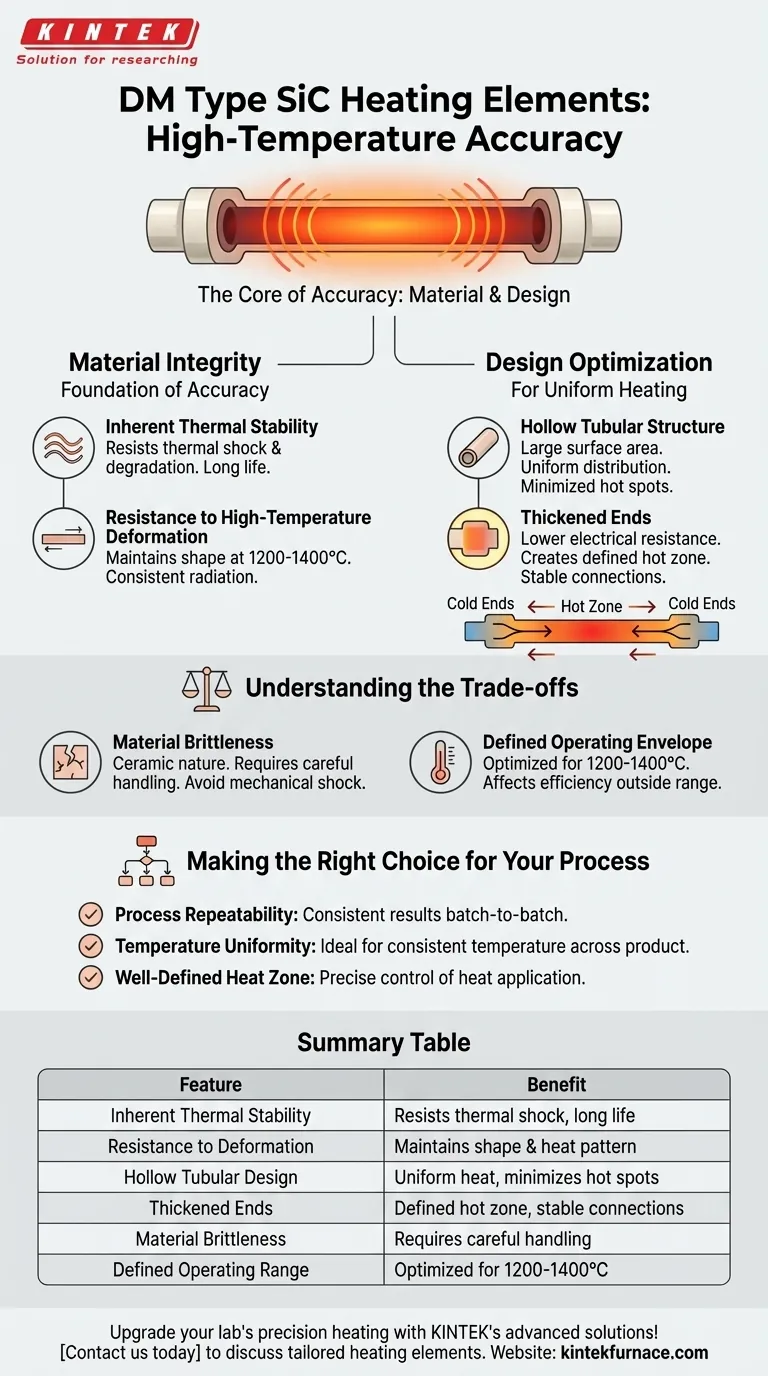

En esencia, la idoneidad de los elementos calefactores de carburo de silicio (SiC) tipo DM para la precisión a alta temperatura se deriva de dos factores: la estabilidad física inherente del material de carburo de silicio en sí y un diseño especializado que presenta un tubo hueco con extremos engrosados. Esta combinación asegura que el elemento produzca un calor constante y uniforme sin deformarse ni degradarse a temperaturas operativas extremas.

La clave de la precisión del tipo DM no es solo su material, sino su geometría. El material de carburo de silicio estable evita la deformación, mientras que el diseño hueco de extremos gruesos crea una zona de calentamiento predecible y uniforme, lo cual es esencial para procesos sensibles a la temperatura.

La base de la precisión: integridad del material

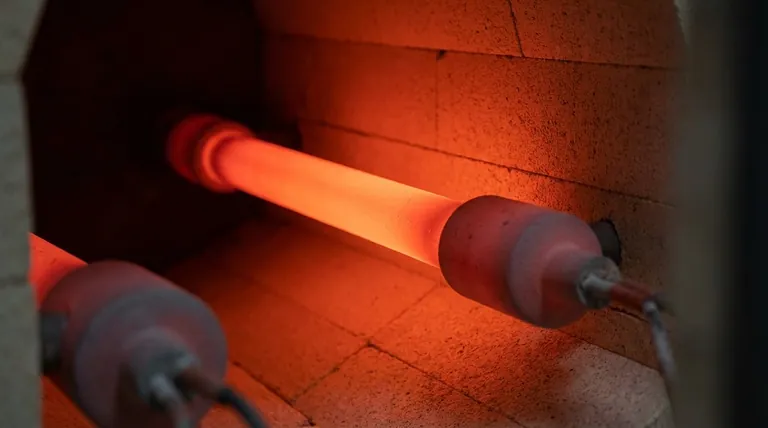

El rendimiento de cualquier elemento calefactor comienza con la materia prima de la que está hecho. El carburo de silicio se elige específicamente por sus características robustas a altas temperaturas.

Estabilidad térmica inherente

El carburo de silicio es altamente resistente al choque térmico, lo que significa que puede soportar ciclos rápidos de calentamiento y enfriamiento. Esta propiedad evita el desarrollo de microfisuras o degradación con el tiempo, lo que conduce a una vida útil operativa más larga y predecible.

Resistencia a la deformación a alta temperatura

Fundamentalmente, los elementos de SiC no se doblan, alabean ni deforman incluso a sus temperaturas máximas de funcionamiento de 1200-1400 °C. Un elemento que mantiene su forma también mantiene su patrón de radiación de calor, que es la fuente principal de su precisión y consistencia.

Optimización del diseño para una calefacción uniforme

Mientras que el material proporciona estabilidad, la forma específica del tipo DM está diseñada para entregar ese calor con precisión y uniformidad.

La estructura tubular hueca

El diseño de tubo hueco del elemento proporciona una superficie grande y consistente. Esto permite una radiación de calor uniforme tanto hacia afuera hacia la cámara del horno como hacia adentro dentro del tubo, lo que contribuye a una distribución de temperatura muy pareja y minimiza los puntos calientes.

El papel de los extremos engrosados

Los extremos engrosados no son solo para soporte estructural; son una parte crítica del diseño eléctrico. Estos extremos tienen una menor resistencia eléctrica que la parte central de calentamiento. Este diseño obliga a que la mayor parte del calor se genere en la zona "caliente" central y delgada, mientras que los extremos permanecen más fríos, sirviendo como puntos de conexión estables. Esto crea un área de calentamiento claramente definida y evita fluctuaciones de temperatura cerca de los terminales.

Comprender las compensaciones

Ninguna solución técnica está exenta de compromisos. Comprender las limitaciones de los elementos SiC tipo DM es clave para utilizarlos con éxito.

Fragilidad del material

Aunque térmicamente robusto, el carburo de silicio es un material cerámico e inherentemente duro y quebradizo. Los elementos deben manipularse con cuidado durante la instalación y el mantenimiento, ya que un impacto o choque mecánico puede fracturarlos fácilmente.

Entorno operativo definido

Estos elementos están optimizados para un rango de temperatura específico, generalmente entre 1200 °C y 1400 °C. Operar significativamente por debajo o por encima de este rango puede afectar su eficiencia y vida útil, haciéndolos inadecuados para procesos que requieren temperaturas más bajas.

Tomar la decisión correcta para su proceso

Aplicar este conocimiento depende totalmente del objetivo específico de su aplicación de alta temperatura.

- Si su enfoque principal es la repetibilidad del proceso: La resistencia del tipo DM a la deformación garantiza que su perfil de calentamiento no cambiará con el tiempo, lo que conducirá a resultados altamente consistentes de lote a lote.

- Si su enfoque principal es la uniformidad de la temperatura: El diseño tubular hueco proporciona una superficie radiante grande y uniforme, lo que lo hace ideal para aplicaciones donde una temperatura constante en todo el producto es fundamental.

- Si su enfoque principal es una zona de calor bien definida: El uso de extremos fríos engrosados crea una zona caliente distinta, lo que le brinda un control preciso sobre dónde se aplica el calor dentro de su horno.

En última instancia, la combinación del tipo DM de un material estable y un diseño inteligente ofrece el calor fiable y preciso necesario para las aplicaciones más exigentes.

Tabla de resumen:

| Característica | Beneficio |

|---|---|

| Estabilidad térmica inherente | Resiste el choque térmico y la degradación para una larga vida útil |

| Resistencia a la deformación | Mantiene la forma y el patrón de radiación de calor a altas temperaturas |

| Diseño tubular hueco | Proporciona una distribución uniforme del calor y minimiza los puntos calientes |

| Extremos engrosados | Crea una zona caliente definida y conexiones eléctricas estables |

| Fragilidad del material | Requiere un manejo cuidadoso para evitar fracturas |

| Rango operativo definido | Optimizado para 1200-1400 °C, lo que garantiza eficiencia y vida útil |

¡Mejore la precisión de calentamiento de su laboratorio con las soluciones avanzadas de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para una precisión y eficiencia superiores. Contáctenos hoy para analizar cómo nuestros elementos calefactores personalizados pueden mejorar su proceso.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil