Los hornos rotatorios son excepcionalmente adecuados para la fusión de aluminio y el reciclaje de chatarra debido a que su diseño rotatorio crea una eficiencia térmica superior y maximiza la recuperación de metal. Este movimiento de volteo constante asegura que toda la carga de aluminio se caliente uniformemente mientras se mezcla continuamente con fundente de sal, un proceso que elimina eficientemente las impurezas y óxidos comunes en los materiales de chatarra.

Mientras que otros hornos pueden fundir aluminio, la capacidad del horno rotatorio para agitar constantemente la carga lo hace excepcionalmente eficaz para maximizar la cantidad de metal utilizable recuperado de fuentes de chatarra diversas y a menudo contaminadas.

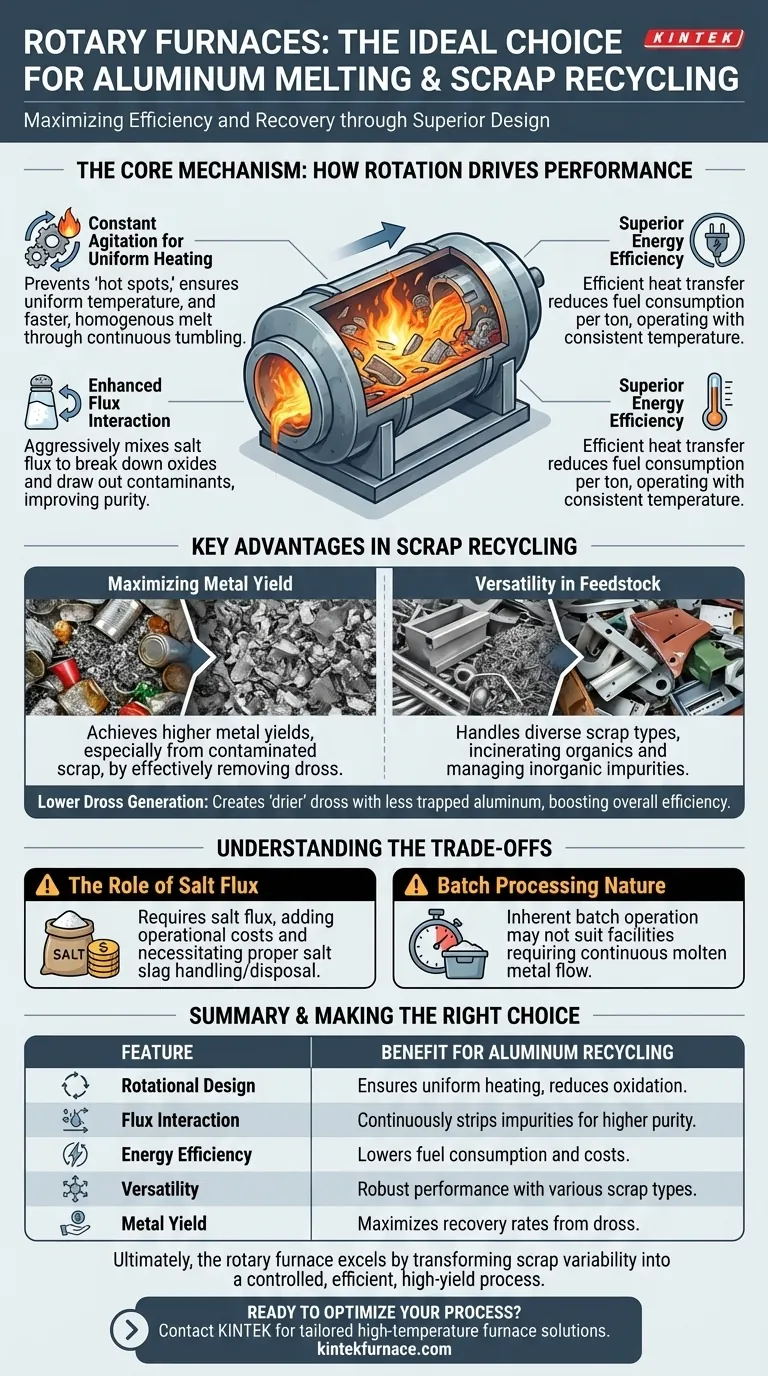

El Mecanismo Central: Cómo la Rotación Impulsa el Rendimiento

La característica definitoria de un horno rotatorio es su tambor cilíndrico que gira o se inclina a lo largo de su eje horizontal. Esta simple acción mecánica es la fuente de sus principales ventajas en el reciclaje de aluminio.

Agitación Constante para un Calentamiento Uniforme

La rotación del horno voltea continuamente la chatarra de aluminio sólida. Esto evita la formación de "puntos calientes" en la superficie del metal, lo que puede causar oxidación excesiva y pérdida de metal.

Al mover constantemente el material, el calor se transfiere no solo por radiación desde el quemador, sino también por conducción directa a medida que el revestimiento refractario caliente entra en contacto con la carga. Esto da como resultado una fusión más rápida y homogénea.

Interacción Mejorada con el Fundente

En el reciclaje de aluminio, se utiliza una capa de fundente de sal para proteger el metal de la oxidación y absorber impurezas. La acción de volteo de un horno rotatorio mezcla continuamente el aluminio fundido con este fundente.

Esta acción de lavado continua es fundamental. Descompone agresivamente las duras capas de óxido en las piezas de chatarra, permitiendo que se fusionen con el baño fundido, y extrae eficientemente los contaminantes del baño fundido.

Eficiencia Energética Superior

Debido a que el calor se transfiere de manera tan efectiva a través de toda la carga, se desperdicia menos energía. El perfil de temperatura constante significa que el quemador puede operar de manera más eficiente, reduciendo el consumo total de combustible por tonelada de aluminio producida en comparación con muchos diseños de hornos estáticos.

Ventajas Clave en el Reciclaje de Chatarra

Aunque es eficaz para fundir aluminio primario, el horno rotatorio realmente sobresale al procesar chatarra, que a menudo es variada, contaminada y difícil de manejar.

Maximización del Rendimiento de Metal

El objetivo principal del reciclaje es recuperar la mayor cantidad de metal posible. La acción de fluxado eficiente del horno rotatorio es clave para lograr altos rendimientos de metal, a menudo superando a los de los hornos estacionarios tradicionales.

Al eliminar eficazmente los componentes no metálicos y los óxidos (escoria), queda más aluminio puro para el sangrado. Esto es especialmente valioso al procesar materiales con altas relaciones de área superficial a volumen, como virutas o latas de bebidas usadas (UBC).

Versatilidad en Materias Primas

Los hornos rotatorios son robustos y pueden manejar una amplia variedad de tipos de chatarra de aluminio. Esto incluye desde chatarra industrial limpia hasta chatarra posconsumo que puede estar contaminada con pintura, plásticos, aceites y otros residuos.

El entorno de combustión controlado ayuda a incinerar los contaminantes orgánicos, mientras que el proceso de fluxado se encarga de las impurezas inorgánicas.

Menor Generación de Escoria

La escoria es una mezcla de óxido de aluminio y aluminio metálico atrapado que se forma en la superficie del baño fundido. Debido a que el horno rotatorio proporciona un baño más controlado con menos exposición directa al aire abierto, limita la formación de óxidos excesivos.

La escoria resultante también está más "seca", lo que significa que contiene significativamente menos aluminio recuperable atrapado, mejorando aún más la eficiencia general del proceso de reciclaje.

Comprender las Compensaciones

Ninguna tecnología está exenta de compromisos. Comprender las limitaciones de los hornos rotatorios es crucial para tomar una decisión informada.

El Papel del Fundente de Sal

La eficiencia de un horno rotatorio depende en gran medida del uso de fundente de sal. Esto aumenta el costo operativo.

Además, el subproducto resultante, conocido como torta de sal o escoria de sal, contiene sal, óxidos y algo de metal residual. Debe manipularse adecuadamente y enviarse a procesamiento adicional o eliminarse de manera conforme, lo que tiene implicaciones tanto económicas como ambientales.

Naturaleza de Procesamiento por Lotes

Los hornos rotatorios son inherentemente sistemas de operación por lotes. Se carga el horno, ocurre la fusión, se sangra el metal y se retira la escoria antes de que pueda comenzar el siguiente ciclo.

Esto puede ser una desventaja para las instalaciones que requieren un flujo continuo e ininterrumpido de metal fundido, donde un horno de reverbero grande podría ser más adecuado.

Tomar la Decisión Correcta para su Operación

Elegir la tecnología de horno correcta depende totalmente de su materia prima específica y sus objetivos de producción.

- Si su enfoque principal es maximizar el rendimiento de chatarra de baja calidad y contaminada: El horno rotatorio es la opción superior debido a su capacidad inigualable para manejar impurezas y recuperar metal.

- Si su enfoque principal es fundir chatarra limpia y uniforme o lingotes primarios: Un horno de inducción o de reverbero más simple y potencialmente menos costoso puede proporcionar una operación más sencilla.

- Si su operación requiere un suministro continuo y muy grande de metal fundido: Es posible que deba comparar la producción por lotes de múltiples hornos rotatorios con un sistema de fusión continua a gran escala.

En última instancia, el horno rotatorio sobresale al transformar el desafío de la variabilidad de la chatarra de aluminio en un proceso de reciclaje controlado, eficiente y de alto rendimiento.

Tabla Resumen:

| Característica | Beneficio para el Reciclaje de Aluminio |

|---|---|

| Diseño Rotatorio | Asegura un calentamiento uniforme y agitación constante, reduciendo puntos calientes y oxidación. |

| Interacción con Fundente | Mezcla continuamente el fundente de sal para eliminar impurezas, mejorando la pureza y recuperación del metal. |

| Eficiencia Energética | Reduce el consumo de combustible mediante una transferencia de calor efectiva y un control de temperatura consistente. |

| Versatilidad | Maneja varios tipos de chatarra, incluidos materiales contaminados, con un rendimiento robusto. |

| Rendimiento del Metal | Maximiza las tasas de recuperación al eliminar eficientemente la escoria y los componentes no metálicos. |

¿Listo para optimizar su proceso de reciclaje de aluminio? Aprovechando una I+D excepcional y la fabricación interna, KINTEK ofrece diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión requisitos experimentales únicos. Ya sea que esté lidiando con chatarra contaminada o necesite una fusión de alto rendimiento, nuestros hornos rotatorios pueden aumentar su eficiencia y recuperación de metal. Contáctenos hoy para discutir cómo podemos adaptar una solución a sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión