En resumen, los hornos de fusión al vacío son críticos para la industria aeroespacial porque crean un entorno libre de oxígeno y otros contaminantes atmosféricos. Esto evita que metales reactivos como el titanio y las aleaciones de aluminio formen impurezas frágiles durante el proceso de fusión, asegurando que los componentes finales posean la inmensa resistencia, pureza y fiabilidad que exigen las aeronaves, satélites y misiles.

El problema central es el riesgo. En la industria aeroespacial, la falla de un material es catastrófica. La fusión al vacío no es solo un paso de fabricación; es un proceso fundamental de mitigación de riesgos que garantiza la integridad del material requerida para que los componentes sopuren el estrés operativo extremo.

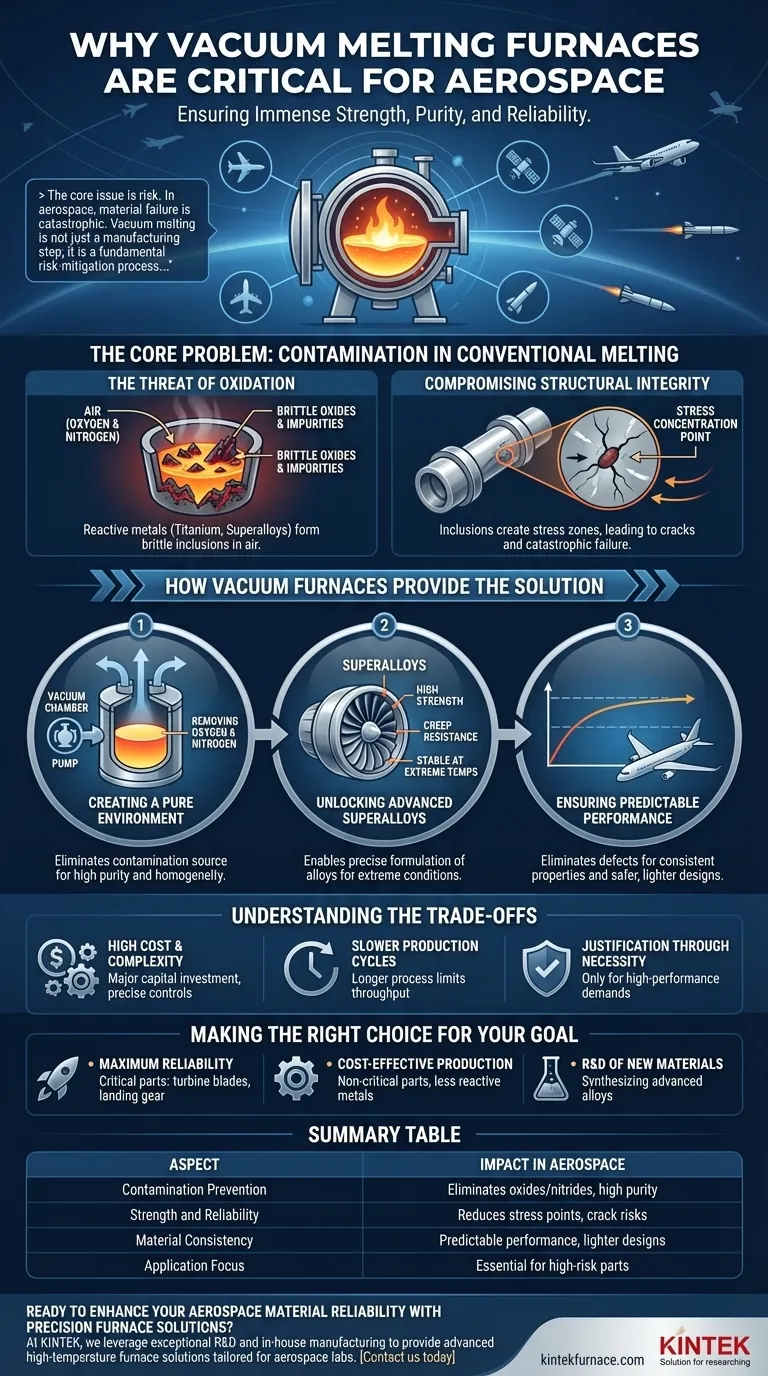

El problema central: la contaminación en la fusión convencional

Al fabricar piezas para la industria aeroespacial, las mismas propiedades que hacen deseables a ciertos metales también los hacen difíciles de trabajar. El desafío comienza en el nivel más básico: el aire que nos rodea.

La amenaza de la oxidación

Metales como el titanio y las superaleaciones a base de níquel son altamente reactivos, especialmente cuando están fundidos. Cuando se exponen al oxígeno del aire, forman rápidamente óxidos.

Estos óxidos son inclusiones frágiles, de tipo cerámico, dentro de la estructura cristalina del metal. Son fundamentalmente diferentes del metal puro que los rodea.

Comprometiendo la integridad estructural

Incluso las partículas microscópicas de óxido actúan como puntos de concentración de tensión. Cuando un componente está bajo carga, la tensión fluye alrededor de estas inclusiones duras, creando zonas localizadas de alta tensión.

Con el tiempo, estas zonas pueden convertirse en puntos de origen de grietas microscópicas. En el entorno de fatiga de alto ciclo de la industria aeroespacial, estas grietas pueden propagarse y conducir a fallas catastróficas del componente.

Cómo los hornos de vacío ofrecen la solución

Un horno de vacío contrarresta directamente el problema de la contaminación atmosférica al eliminar la atmósfera misma. Este entorno controlado libera todo el potencial de los materiales avanzados.

Creando un ambiente puro

Al bombear el aire fuera de la cámara de fusión, el horno elimina la fuente de contaminación, principalmente oxígeno y nitrógeno. Esto previene las reacciones químicas que forman óxidos y nitruros no deseados.

El resultado es una fusión de metal de pureza excepcionalmente alta y homogeneidad química. Esta base limpia es esencial para producir materiales con características de rendimiento predecibles y repetibles.

Desbloqueando superaleaciones avanzadas

El entorno prístino de un horno de vacío es la única forma de crear muchas de las superaleaciones centrales para los motores a reacción y las estructuras de los aviones modernos.

Estas aleaciones están formuladas con precisión con elementos específicos para lograr una resistencia increíble, resistencia a la fluencia y estabilidad a temperaturas extremas. La presencia de impurezas alteraría este delicado equilibrio químico y anularía las propiedades deseadas.

Asegurando un rendimiento predecible

Al eliminar los defectos aleatorios causados por la oxidación, la fusión al vacío produce componentes con propiedades de material consistentes y verificables.

Los ingenieros pueden diseñar piezas con márgenes de seguridad más estrictos, lo que lleva a aeronaves más ligeras y eficientes. Los componentes resultantes tienen una vida útil más larga y requieren menos reparaciones, mejorando directamente la seguridad y reduciendo los costos operativos.

Comprendiendo las compensaciones

Aunque indispensable para aplicaciones de alto rendimiento, la tecnología de hornos de vacío no es una solución universal. Los beneficios conllevan costos y complejidades significativos.

Alto costo y complejidad

Los hornos de vacío son caros de construir, operar y mantener. Los sistemas necesarios para crear y mantener un alto vacío, combinados con controles de calentamiento precisos, representan una inversión de capital importante.

Ciclos de producción más lentos

El proceso de bombear hasta un vacío profundo, ejecutar el ciclo de fusión y enfriar el material bajo vacío es intrínsecamente más lento que los procesos de fusión convencionales. Esto limita el rendimiento y aumenta el costo por pieza.

Justificación por necesidad

El alto costo solo se justifica cuando la aplicación exige un rendimiento que simplemente es inalcanzable por otros medios. Para metales no reactivos o componentes menos críticos, la fusión convencional sigue siendo la opción económicamente más viable.

Tomando la decisión correcta para su objetivo

La decisión de utilizar la fusión al vacío se basa completamente en los requisitos de rendimiento y el nivel de riesgo aceptable para el componente final.

- Si su enfoque principal es la máxima fiabilidad en entornos extremos: Para piezas como palas de turbina, trenes de aterrizaje o estructuras críticas de la aeronave, la fusión al vacío es innegociable para eliminar defectos de material.

- Si su enfoque principal es la producción rentable de piezas no críticas: Para componentes hechos de metales menos reactivos donde el rendimiento máximo no es el factor principal, los procesos convencionales son suficientes.

- Si su enfoque principal es la investigación y el desarrollo de nuevos materiales: Un horno de vacío es una herramienta esencial para sintetizar y probar aleaciones avanzadas con composiciones precisamente controladas.

En última instancia, aprovechar un horno de vacío es una decisión estratégica para diseñar la certeza del material en componentes donde el fallo no es una opción.

Tabla resumen:

| Aspecto | Impacto en la industria aeroespacial |

|---|---|

| Prevención de la contaminación | Elimina óxidos y nitruros, garantizando metales de alta pureza como el titanio y las superaleaciones. |

| Resistencia y fiabilidad | Reduce los puntos de tensión y los riesgos de grietas, vital para componentes bajo estrés operativo extremo. |

| Consistencia del material | Proporciona un rendimiento predecible, permitiendo diseños de aeronaves más ligeros y seguros. |

| Enfoque de la aplicación | Esencial para palas de turbina, trenes de aterrizaje y otras piezas aeroespaciales de alto riesgo. |

¿Listo para mejorar la fiabilidad de sus materiales aeroespaciales con soluciones de hornos de precisión? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas para laboratorios aeroespaciales. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestros hornos de fusión al vacío pueden garantizar la pureza y el rendimiento de sus componentes críticos!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores