El desafío fundamental con la colocación del material en un horno rotatorio se deriva directamente de su diseño central. El cilindro cerrado y giratorio que lo hace excepcionalmente efectivo para un calentamiento uniforme también restringe inherentemente el acceso físico, lo que complica cómo se introducen y gestionan los materiales durante un proceso.

La característica misma que define a un horno rotatorio —su rotación constante para un tratamiento térmico uniforme— es también su mayor limitación para la colocación del material. Se obtiene una consistencia de temperatura a expensas directas de la accesibilidad y el control posicional.

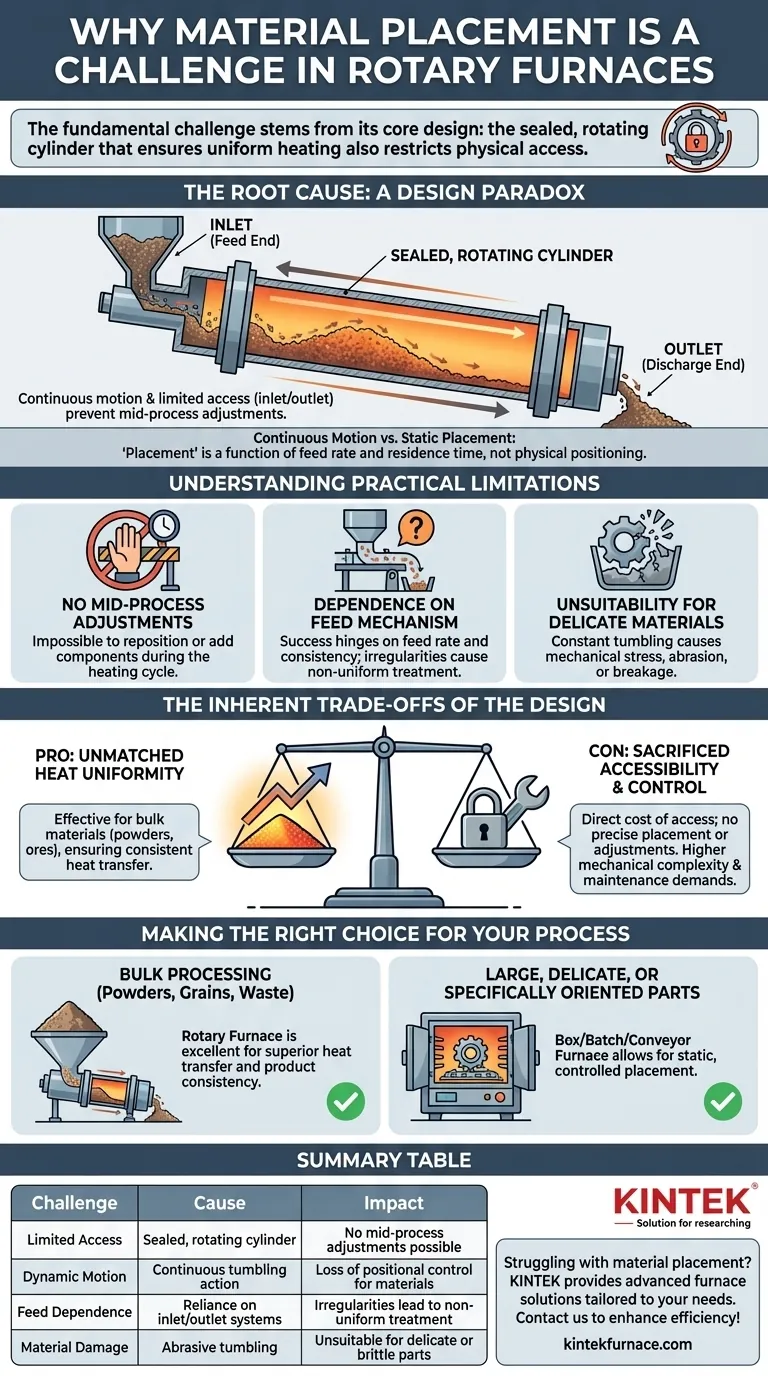

La causa raíz: una paradoja del diseño

Un horno rotatorio opera bajo un principio simple pero potente. Comprender este principio revela por qué la colocación del material no es una tarea sencilla.

El cilindro sellado y giratorio

En esencia, un horno rotatorio es un tubo ligeramente inclinado que gira continuamente. El material se introduce por el extremo superior y cae lentamente hacia el extremo inferior a medida que se calienta.

Este diseño está específicamente diseñado para mezclar y asegurar que cada superficie del material esté expuesta a la fuente de calor.

Puntos de acceso limitados

Debido a que la cámara central es un tubo sellado y giratorio, no se puede simplemente abrir una puerta para ajustar el contenido. El acceso está restringido a la entrada (extremo de alimentación) y la salida (extremo de descarga).

Esto hace que cualquier intervención o ajuste a mitad del proceso sea casi imposible sin interrumpir toda la operación.

Movimiento continuo vs. Colocación estática

A diferencia de un horno de caja o discontinuo donde los artículos se pueden colocar cuidadosamente en estantes o accesorios, un horno rotatorio está diseñado para un flujo dinámico de material.

La acción de volteo significa que no tiene control sobre la orientación o posición específica de cualquier pieza individual una vez que está dentro del horno. La "colocación" se convierte en una función de la tasa de alimentación y el tiempo de residencia, no del posicionamiento físico.

Comprensión de las limitaciones prácticas

Este paradigma de diseño tiene consecuencias directas para los tipos de procesos que un horno rotatorio puede manejar eficazmente.

Sin ajustes a mitad del proceso

La limitación más significativa es la incapacidad de reposicionar materiales o agregar nuevos componentes durante el ciclo de calentamiento.

Los procesos que requieren intervención humana frecuente o arreglos precisos y multi-etapa son fundamentalmente incompatibles con este tipo de horno.

Dependencia del mecanismo de alimentación

El éxito depende del diseño y la calibración del sistema de alimentación de material. La "colocación cuidadosa" en este contexto se refiere a controlar la velocidad y la consistencia del material que ingresa al horno.

Cualquier irregularidad en la alimentación se traducirá directamente en un tratamiento no uniforme, ya que no se puede corregir una vez que el material está dentro del tubo.

Inadecuación para materiales delicados

El volteo constante puede causar estrés mecánico, abrasión o rotura.

Esto hace que los hornos rotatorios sean una mala elección para piezas delicadas, frágiles o grandes y complejas que podrían dañarse por el movimiento en cascada.

Las ventajas y desventajas inherentes del diseño

Elegir un horno rotatorio significa aceptar una compensación crítica entre la eficiencia térmica y la flexibilidad operativa.

Ventaja: Uniformidad térmica inigualable

Para materiales a granel como polvos, minerales, gránulos o pellets, la acción de volteo es la forma más eficaz de lograr una uniformidad de temperatura excepcional y una transferencia de calor eficiente.

Desventaja: Accesibilidad y control sacrificados

Esta uniformidad tiene un costo directo de acceso. No se pueden colocar artículos con precisión, proteger superficies específicas o ajustar su posición una vez que el proceso ha comenzado.

Desventaja: Mayores exigencias de mantenimiento

El mecanismo giratorio en sí, particularmente los sellos que deben funcionar a altas temperaturas, introduce complejidad mecánica. Estos componentes requieren experiencia especializada y un mantenimiento más frecuente en comparación con un horno estático.

Tomar la decisión correcta para su proceso

Los requisitos específicos de su aplicación determinarán si un horno rotatorio es la herramienta correcta.

- Si su enfoque principal es el procesamiento a granel de materiales fungibles (polvos, granos, residuos): Un horno rotatorio es una excelente opción, ya que su volteo continuo proporciona una transferencia de calor superior y consistencia del producto.

- Si su enfoque principal es el tratamiento de piezas grandes, delicadas o específicamente orientadas: Un horno de caja, discontinuo o de cinta transportadora que permita una colocación estática y controlada es la solución más adecuada.

En última instancia, comprender esta compensación fundamental entre el calentamiento uniforme y el acceso al material es clave para seleccionar el equipo de procesamiento térmico adecuado.

Tabla resumen:

| Desafío | Causa | Impacto |

|---|---|---|

| Acceso limitado | Cilindro sellado y giratorio | No son posibles los ajustes a mitad del proceso |

| Movimiento dinámico | Acción de volteo continuo | Pérdida de control posicional para los materiales |

| Dependencia de la alimentación | Dependencia de los sistemas de entrada/salida | Las irregularidades conducen a un tratamiento no uniforme |

| Daño del material | Volteo abrasivo | Inadecuado para piezas delicadas o frágiles |

¿Tiene problemas con la colocación de materiales en sus procesos térmicos? ¡KINTEK está aquí para ayudar! Aprovechando una I+D excepcional y fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para cumplir con precisión los requisitos experimentales únicos. No permita que las limitaciones de diseño lo detengan, contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico