En resumen, las cerámicas dentales se procesan en hornos para transformarlas de un estado débil, similar a la tiza, en una restauración final dura, densa y estéticamente agradable. Este proceso de calentamiento, conocido como sinterización, es lo que confiere a las coronas, carillas y puentes la resistencia necesaria para soportar las inmensas fuerzas de la masticación.

El horno no es simplemente un horno para endurecer; es un ambiente controlado que reingeniería fundamentalmente la estructura interna de la cerámica. Este proceso es esencial para lograr la durabilidad clínica requerida y la apariencia natural de la restauración final.

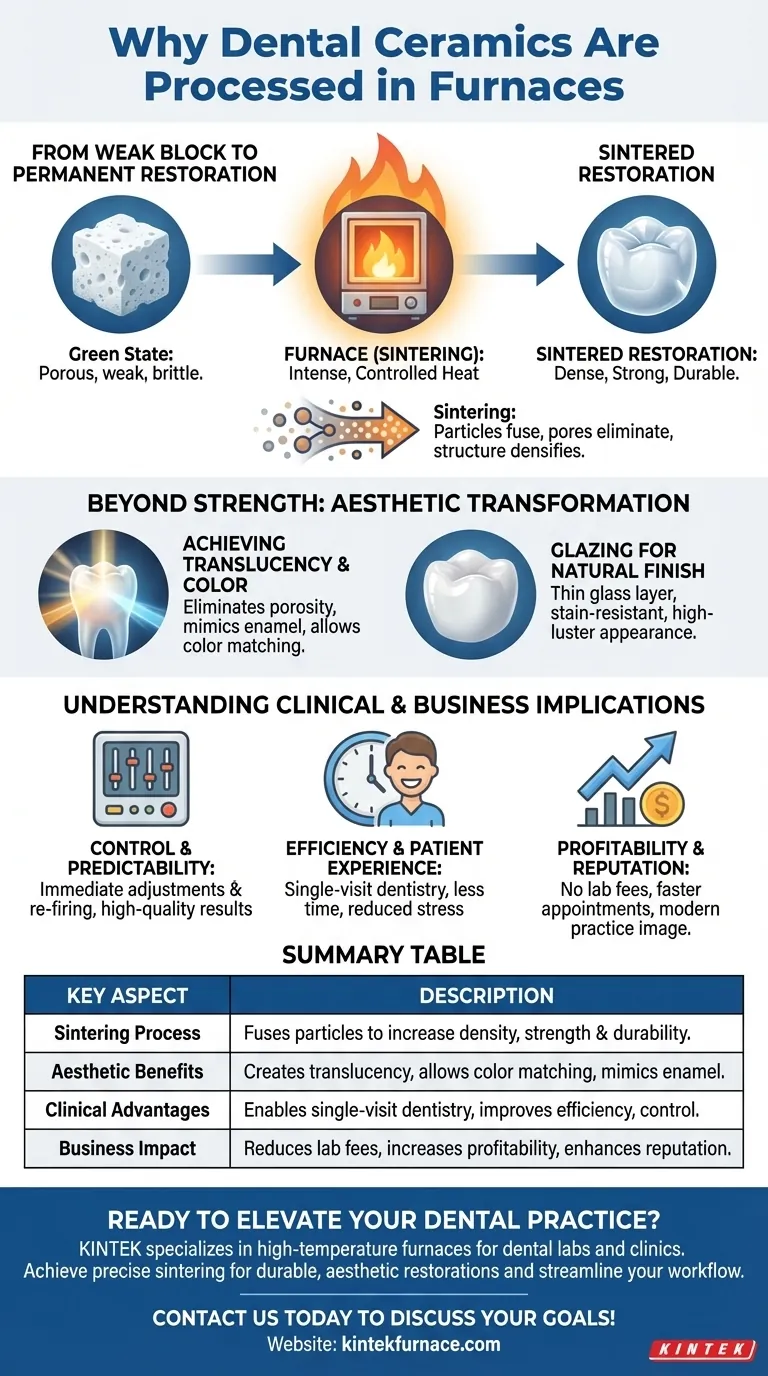

De Bloque Débil a Restauración Permanente

El viaje de una cerámica dental desde un bloque preprocesado hasta una corona final es una historia de transformación radical. El horno es el instrumento crítico que hace posible esta transformación.

El "Estado Verde"

Antes de la cocción, una restauración de cerámica existe en un estado presinterizado o "verde". Es una estructura porosa de partículas cerámicas comprimidas, a menudo unidas por un aglutinante.

En este estado, el material es lo suficientemente blando como para ser fresado fácilmente por una máquina o moldeado por un técnico. Sin embargo, es demasiado débil y frágil para funcionar en la boca.

El papel del calor: la sinterización

El horno aplica calor preciso y controlado, iniciando un proceso llamado sinterización. Durante la sinterización, la temperatura del horno se eleva justo por debajo del punto de fusión de la cerámica.

Este calor intenso hace que las partículas cerámicas individuales se fusionen en sus puntos de contacto. A medida que se unen, los espacios y poros entre ellas se eliminan, y toda la estructura se densifica y encoge hasta convertirse en una masa sólida y monolítica.

El resultado: Resistencia y Durabilidad

El resultado principal de la sinterización es un aumento drástico en la resistencia y la tenacidad a la fractura. La estructura unificada y no porosa es capaz de resistir las fuerzas funcionales generadas durante la masticación y el rechinamiento, asegurando la supervivencia a largo plazo de la restauración.

Más allá de la fuerza: La transformación estética

El horno es igualmente crítico para lograr las cualidades estéticas que hacen de la cerámica el material preferido para trabajos dentales realistas.

Lograr la Translucidez y el Color

El proceso de sinterización es lo que crea la translucidez de la cerámica. Al eliminar la porosidad, la luz puede pasar a través del material de una manera que imita el esmalte dental natural.

Además, se pueden aplicar y cocer manchas y tonos personalizados, lo que permite que la restauración final se adapte perfectamente a los dientes circundantes del paciente.

Glaseado para un acabado natural

En un ciclo de cocción final, se fusiona una fina capa de vidrio, o glaseado, a la superficie de la restauración. Esto crea un acabado liso y de alto brillo que es resistente a las manchas y amigable con los dientes opuestos. El glaseado sella cualquier microporosidad restante y le da a la corona su apariencia final y vital.

Comprendiendo las Implicaciones Clínicas y Comerciales

Para una clínica dental, tener un horno en la oficina es más que ciencia de materiales; se trata de flujo de trabajo y atención al paciente.

Control y Previsibilidad

Un horno en la consulta le da al clínico un control total sobre el resultado final. Los ajustes de tono, contorno o ajuste se pueden realizar y volver a cocer inmediatamente, asegurando un resultado predecible y de alta calidad sin retrasos del laboratorio externo.

Eficiencia y Experiencia del Paciente

Este control permite la "odontología en una sola visita". Un paciente puede prepararse para una corona, diseñarla digitalmente, fresarla, cocerla y cementarla en una sola cita, mejorando drásticamente la comodidad y reduciendo el estrés del paciente.

Rentabilidad y Reputación

Al eliminar las tarifas de laboratorio y reducir los tiempos de las citas, un horno en la consulta puede aumentar significativamente la rentabilidad de una práctica. También mejora su reputación como un proveedor de atención moderno y tecnológicamente avanzado.

Tomando la decisión correcta para su objetivo

Comprender el papel del horno es clave para optimizar su flujo de trabajo clínico, ya sea que procese cerámicas en la consulta o trabaje con un laboratorio.

- Si su enfoque principal es el máximo control y la comodidad de una sola visita: Un horno en la consulta es la piedra angular de un sistema CAD/CAM completo en sillón, dándole un control total sobre el proceso.

- Si su enfoque principal es minimizar la inversión inicial: Asociarse con un laboratorio dental de alta calidad es una estrategia eficaz, aunque sacrifica la velocidad y el control in situ de un flujo de trabajo en la consulta.

En última instancia, dominar los principios del procesamiento cerámico le permite ofrecer restauraciones más resistentes, más hermosas y más duraderas para sus pacientes.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Proceso de Sinterización | Fusiona partículas cerámicas a altas temperaturas para eliminar poros y aumentar la densidad, lo que resulta en una mayor resistencia y durabilidad. |

| Beneficios Estéticos | Crea translucidez y permite la igualación de colores, proporcionando una apariencia natural que imita el esmalte dental. |

| Ventajas Clínicas | Permite la odontología en una sola visita, mejora la eficiencia del flujo de trabajo y ofrece control sobre la calidad de la restauración. |

| Impacto Comercial | Reduce los costos de laboratorio, aumenta la rentabilidad y mejora la reputación de la clínica a través de tecnología avanzada. |

¿Listo para elevar su práctica dental con soluciones avanzadas de hornos? KINTEK se especializa en hornos de alta temperatura diseñados para laboratorios y clínicas dentales. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos productos como Hornos de Mufla, Tubo y Vacío, con una sólida personalización profunda para satisfacer sus necesidades únicas. Logre una sinterización precisa para restauraciones duraderas y estéticas y optimice su flujo de trabajo—contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas