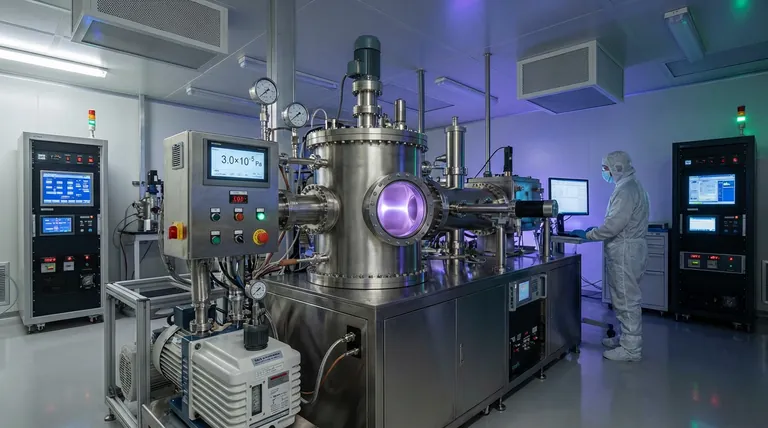

El bombeo de vacío de alto rendimiento es esencial para crear un entorno químicamente puro antes de la deposición de recubrimientos de Carbono Tipo Diamante (DLC). Al reducir la presión base a un umbral crítico de 3.0 x 10^-5 Pa, el sistema maximiza la eliminación del aire residual, la humedad y los gases de impurezas, lo que garantiza la estabilidad de la descarga de plasma y evita que los átomos de carbono activos reaccionen con los contaminantes.

Conclusión Clave Lograr un vacío de alto rendimiento no se trata solo de reducir la presión; se trata de crear un "lienzo limpio" para el plasma. Eliminar las impurezas a nivel molecular es la única manera de garantizar que los átomos de carbono activos formen los enlaces químicos correctos requeridos para recubrimientos DLC puros y de alta calidad.

El Imperativo de la Eliminación de Contaminantes

Eliminando la Barrera "Invisible"

Antes de que comience la deposición, la cámara de vacío se llena de contaminantes atmosféricos, principalmente moléculas de aire y humedad.

Se requiere un sistema de bombeo de alto rendimiento para evacuar estos elementos de manera agresiva. Sin este paso, estas impurezas invisibles permanecen suspendidas en la cámara y en la superficie del sustrato.

El Umbral Crítico de Presión

El estándar de la industria para una "presión base" de alta calidad en este contexto es 3.0 x 10^-5 Pa.

Alcanzar este nivel específico de vacío es la métrica operativa que indica que el entorno está suficientemente libre de gases residuales para proceder con la deposición de manera segura.

Preservando la Integridad Química

Previniendo Reacciones Indeseadas

El proceso de deposición implica la generación de átomos de carbono altamente activos.

Si hay gases residuales (como oxígeno o nitrógeno) presentes, estos átomos de carbono activos reaccionarán con las moléculas de gas en lugar de depositarse en el sustrato. Esta reacción altera la composición química, introduciendo impurezas que degradan las propiedades específicas del recubrimiento DLC.

Garantizando la Estabilidad del Plasma

La deposición de DLC depende de una descarga de plasma estable para transportar material al sustrato.

Las impurezas residuales en la cámara de vacío pueden causar fluctuaciones o inestabilidades en este plasma. Un vacío de alto rendimiento asegura una descarga consistente, lo que conduce a una estructura de recubrimiento uniforme y predecible.

Comprendiendo los Compromisos

Tiempo de Proceso vs. Pureza del Recubrimiento

Alcanzar una presión base de 3.0 x 10^-5 Pa requiere un tiempo de "bombeo" más largo antes de que pueda comenzar el proceso de recubrimiento real.

Los operadores deben equilibrar la necesidad de una pureza extrema con los tiempos del ciclo de fabricación. Acelerar este paso aumenta el rendimiento, pero inevitablemente pone en riesgo la integridad de la composición del recubrimiento.

Complejidad y Costo del Equipo

Los sistemas de bombeo de alto rendimiento capaces de alcanzar rangos de ultra alto vacío son complejos y costosos de mantener.

Si bien garantizan una calidad de recubrimiento superior, representan una inversión de capital significativa y costos operativos más altos en comparación con los sistemas de vacío estándar utilizados para aplicaciones menos sensibles.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de sus recubrimientos DLC, debe alinear su protocolo de vacío con sus requisitos de calidad.

- Si su enfoque principal es la Pureza y Dureza del Recubrimiento: Priorice alcanzar la presión base completa de 3.0 x 10^-5 Pa para eliminar todos los reactivos químicos potenciales.

- Si su enfoque principal es la Eficiencia del Proceso: Analice el nivel mínimo de vacío requerido para un plasma estable, pero reconozca que cualquier presión por encima del punto de referencia introduce un riesgo de impurezas químicas.

En última instancia, la calidad de un recubrimiento DLC se define antes de que comience la deposición: por el vacío de la cámara.

Tabla Resumen:

| Característica | Requisito para DLC | Impacto en la Calidad del Recubrimiento |

|---|---|---|

| Presión Base | 3.0 x 10^-5 Pa | Minimiza la contaminación residual de aire/humedad |

| Estabilidad del Plasma | Vacío de alto rendimiento | Asegura una descarga uniforme y una estructura predecible |

| Pureza Química | Eliminación de gases O2/N2 | Evita que el carbono activo forme enlaces débiles |

| Estado del Sustrato | Superficie molecularmente limpia | Mejora la adhesión y la dureza del recubrimiento |

Mejore la Calidad de su Película Delgada con KINTEK Precision

No permita que las impurezas residuales comprometan sus recubrimientos de Carbono Tipo Diamante. Alcanzar el umbral crítico de 3.0 x 10^-5 Pa requiere equipos especializados diseñados para la fiabilidad y la precisión.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Vacío, CVD y hornos especializados de alta temperatura de alto rendimiento, todos completamente personalizables para satisfacer sus requisitos únicos de laboratorio o producción. Ya sea que se centre en la máxima dureza del recubrimiento o en la eficiencia del proceso, nuestro equipo proporciona la experiencia técnica para optimizar su entorno de vacío.

¿Listo para lograr una pureza de recubrimiento superior? Contáctenos hoy mismo para encontrar su solución personalizada.

Referencias

- Mohammadamin Sadeghi, Fábio Ferreira. Influence of 1-Ethyl-3-methylimidazolium Diethylphosphate Ionic Liquid on the Performance of Eu- and Gd-Doped Diamond-like Carbon Coatings. DOI: 10.3390/lubricants12010018

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es el rango de volúmenes internos para los hornos de tipo laboratorio? Elija el tamaño adecuado para las necesidades de su laboratorio

- ¿Qué ventajas ofrecen los crisoles de platino para la sinterización de KCdCl3? Asegure la síntesis de muestras puras y monofásicas

- ¿Cuál es la función de los moldes de grafito de alta pureza durante el SPS de Cu2Se? Consejos esenciales para una sinterización superior

- ¿Cuál es la función de los accesorios de molibdeno en el tratamiento térmico a alta temperatura? Garantiza la integridad perfecta de la difusión

- ¿Cuál es la función de un tubo de protección cerámico en un horno? Protege las mediciones y equipos de alta temperatura

- ¿Por qué se requiere un sistema de succión de vacío durante la etapa de escape de la carbonización del carbón vegetal a base de paja de arroz?

- ¿Cómo contribuye la selección de un crisol cerámico a la preparación de catalizadores de carbono de biomasa? Maximizar la pureza

- ¿Por qué se utilizan crisoles de alúmina de alta pureza para la síntesis de fósforos? Garantizar la máxima luminiscencia y pureza espectral