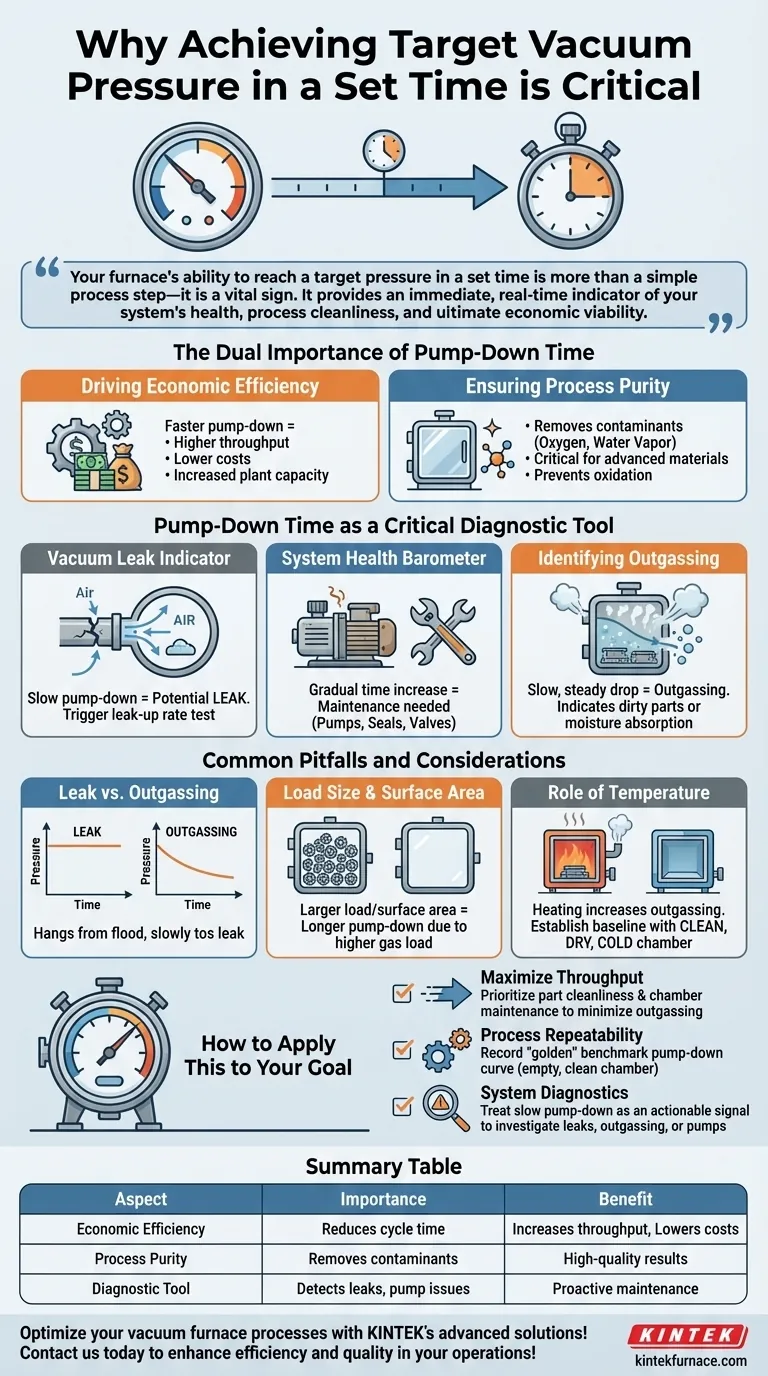

En las operaciones de hornos de vacío, alcanzar una presión objetivo dentro de un tiempo específico es un punto de referencia crítico por dos razones principales: asegura la eficiencia económica del proceso y garantiza la pureza atmosférica requerida para obtener resultados de calidad. No cumplir con este objetivo basado en el tiempo indica un problema potencial con el sistema o con el proceso en sí.

La capacidad de su horno para alcanzar una presión objetivo en un tiempo determinado es más que un simple paso del proceso: es un signo vital. Proporciona un indicador inmediato y en tiempo real de la salud de su sistema, la limpieza del proceso y la viabilidad económica definitiva.

La doble importancia del tiempo de bombeo

El tiempo que lleva evacuar la cámara de un horno de vacío, conocido como tiempo de bombeo, tiene dos propósitos fundamentales que están entrelazados.

Impulsando la eficiencia económica

Un objetivo central en cualquier proceso industrial es maximizar el rendimiento. La fase de evacuación a menudo es tiempo no productivo, por lo que acortarla se traduce directamente en ganancias financieras.

Ciclos de bombeo más rápidos significan que se pueden procesar más lotes en un día, lo que aumenta la capacidad general de la planta sin agregar nuevos equipos. Esto también reduce el consumo de energía y los costos de mano de obra por ciclo.

Garantizar la pureza del proceso

Muchos procesos de materiales avanzados, como la soldadura fuerte o el tratamiento térmico, son altamente sensibles a los contaminantes atmosféricos. El ambiente de vacío se crea específicamente para eliminar estos gases reactivos.

La sustancia más común a eliminar es el oxígeno, que puede causar una oxidación no deseada en la superficie de las piezas, comprometiendo su integridad estructural o rendimiento. La eliminación de vapor de agua y otros gases también es fundamental para lograr un ambiente puro e inerte necesario para obtener resultados de alta calidad.

El tiempo de bombeo como herramienta de diagnóstico crítica

Más allá de sus funciones de proceso directas, la curva de bombeo (el gráfico de presión vs. tiempo) es la herramienta de diagnóstico más importante para un operador de horno de vacío. Una desviación del tiempo esperado es la primera señal de advertencia de un problema.

El indicador principal de una fuga de vacío

Si el horno tarda más de lo habitual en alcanzar su presión objetivo, el culpable más común es una fuga. Esto significa que el aire del exterior está entrando en la cámara, trabajando en contra de las bombas de vacío.

Una velocidad de bombeo lenta es el síntoma inicial que debe desencadenar una prueba de tasa de aumento de fuga más formal, donde la cámara se aísla de las bombas para medir qué tan rápido aumenta la presión. Esto confirma la presencia y gravedad de una fuga.

Un barómetro para la salud del sistema

El seguimiento del tiempo de bombeo durante semanas y meses proporciona datos invaluables sobre la salud de todo su sistema de vacío.

Un aumento gradual en el tiempo de evacuación puede indicar que sus bombas de vacío requieren mantenimiento, que los sellos están comenzando a degradarse o que las válvulas no cierran completamente. Esto permite un mantenimiento proactivo antes de que ocurra una falla catastrófica.

Identificación de problemas de desgasificación

A veces, un bombeo lento no es causado por una fuga, sino por la desgasificación. Esta es la liberación de gases y vapores atrapados (especialmente agua) de las superficies de las piezas, accesorios o las propias paredes de la cámara.

Aunque no es una falla del sistema, la desgasificación excesiva indica un problema con la limpieza del proceso. Puede significar que las piezas no se limpiaron correctamente o que la cámara misma ha absorbido humedad al estar abierta a la atmósfera.

Errores comunes y consideraciones

Para utilizar el tiempo de bombeo de manera efectiva como herramienta de diagnóstico, debe comprender las variables que lo influyen.

Diferenciando una fuga de la desgasificación

Este es el desafío de diagnóstico más común. Una fuga verdadera típicamente hace que la presión se estabilice o "cuelgue" en un cierto punto. La desgasificación, por otro lado, generalmente se presenta como una disminución muy lenta pero constante de la presión a medida que la carga de gas disminuye con el tiempo.

El impacto del tamaño de la carga y el área de la superficie

Una carga más grande o una carga con una gran área de superficie (como muchas piezas pequeñas) naturalmente tendrá una mayor carga de gas debido a la desgasificación. Esto extenderá el tiempo de bombeo en comparación con una cámara vacía.

El papel de la temperatura

A medida que un horno se calienta, la tasa de desgasificación de todas las superficies internas aumenta drásticamente. Es esencial establecer su tiempo de bombeo de referencia con una cámara limpia, seca y vacía a temperatura ambiente. Esto crea un punto de referencia confiable para la comparación.

Cómo aplicar esto a su objetivo

Utilice su tiempo de bombeo como un instrumento preciso para gestionar sus operaciones de hornos de vacío.

- Si su enfoque principal es maximizar el rendimiento: Priorice la limpieza de las piezas y el mantenimiento de la cámara para minimizar la desgasificación, ya que esta suele ser una fuente importante de tiempos de ciclo prolongados.

- Si su enfoque principal es la repetibilidad del proceso: Siempre registre la curva de bombeo para una cámara vacía y limpia para establecer un punto de referencia "dorado" para todas las futuras verificaciones de diagnóstico.

- Si su enfoque principal es el diagnóstico del sistema: Trate un tiempo de bombeo más largo de lo esperado como la primera señal de acción para investigar fugas, desgasificación o problemas de rendimiento de la bomba.

En última instancia, dominar la relación entre presión y tiempo le da un control directo sobre la calidad, la eficiencia y la fiabilidad de todo su proceso de vacío.

Tabla resumen:

| Aspecto | Importancia |

|---|---|

| Eficiencia económica | Reduce el tiempo de ciclo, aumenta el rendimiento, disminuye los costos por lote |

| Pureza del proceso | Elimina contaminantes como oxígeno y vapor de agua para resultados de alta calidad |

| Herramienta de diagnóstico | Detecta fugas, problemas de bomba y desgasificación para un mantenimiento proactivo |

¡Optimice sus procesos de hornos de vacío con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas. ¡Contáctenos hoy para mejorar la eficiencia y la calidad en sus operaciones!

Guía Visual

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo se cargan las piezas en un horno de vacío? Garantizar la precisión y la eficiencia en su proceso

- ¿Qué características tecnológicas mejoran la eficiencia de los hornos de vacío? Aumente el rendimiento con control avanzado y ahorro de energía

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cómo contribuyen los hornos de vacío a un ahorro de costes a largo plazo? Reduzca costes con eficiencia y calidad

- ¿Qué procesos adicionales puede llevar a cabo un horno de tratamiento térmico al vacío? Desbloquee el Procesamiento Avanzado de Materiales