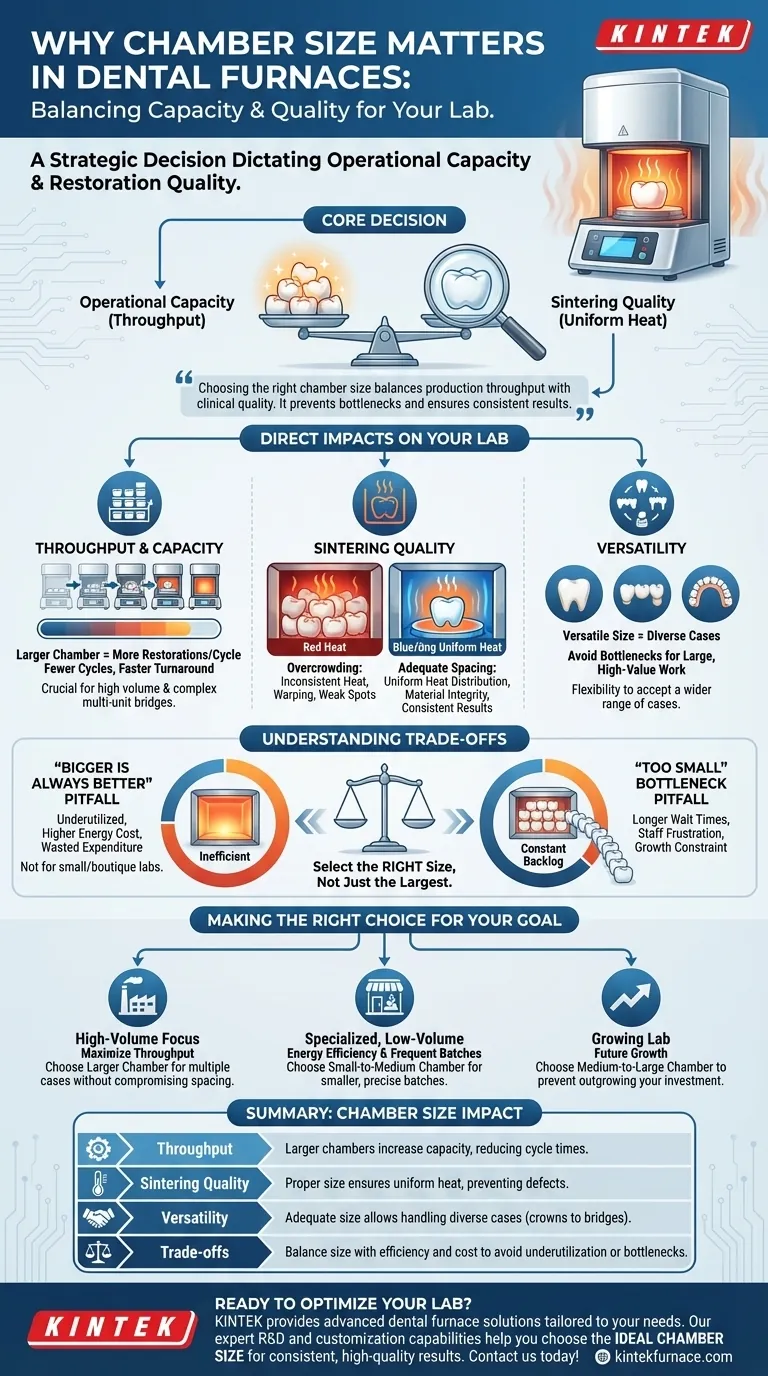

En esencia, el tamaño de la cámara de un horno dental es una decisión crítica porque dicta directamente su capacidad operativa y la calidad final de sus restauraciones. Una cámara con el tamaño adecuado para su carga de trabajo le permite procesar un número óptimo de unidades de manera eficiente, al tiempo que garantiza un espacio adecuado para una distribución uniforme del calor, un factor clave para una sinterización exitosa y la integridad del material.

Elegir el tamaño correcto de la cámara no se trata solo de que quepan las restauraciones; es una decisión estratégica que equilibra el rendimiento de la producción con la calidad clínica. El tamaño correcto optimiza su flujo de trabajo, evita cuellos de botella en la producción y garantiza resultados consistentes y predecibles para cada caso.

Cómo el tamaño de la cámara impacta directamente su laboratorio

Las dimensiones físicas de la cámara del horno tienen un efecto en cascada en sus operaciones diarias, desde la eficiencia del personal hasta la calidad estructural de la prótesis dental final.

Rendimiento y capacidad de producción

Una cámara más grande le permite cocer más restauraciones en un solo ciclo. Para un laboratorio de alto volumen, esto significa que se necesitan menos ciclos por día, lo que mejora significativamente los tiempos de respuesta y la eficiencia general de la producción.

Esto es especialmente crucial al procesar múltiples casos individuales simultáneamente o al manejar restauraciones más grandes y complejas como puentes de varias unidades.

Garantizar una calidad de sinterización constante

La sinterización adecuada requiere calor uniforme. El hacinamiento en una cámara pequeña impide que el calor circule uniformemente alrededor de cada restauración, lo que lleva a resultados inconsistentes.

Un espaciado inadecuado puede causar deformaciones, puntos débiles o sinterización incompleta, comprometiendo el ajuste, la resistencia y la estética del producto final. Una cámara de tamaño adecuado garantiza que pueda mantener el espaciado recomendado por el fabricante para cada unidad.

Versatilidad para diversos casos

Su oferta de servicios puede verse limitada por una cámara pequeña. Si bien puede manejar coronas individuales de manera eficiente, puede convertirse en un cuello de botella cuando un caso requiere un puente grande de arco completo.

Un tamaño de cámara versátil le brinda la flexibilidad de aceptar una gama más amplia de casos sin tener que subcontratar o rechazar trabajos más complejos y de alto valor.

Comprender las compensaciones

El tamaño ideal de la cámara no es universal. Seleccionar la opción más grande disponible es un error común pero potencialmente costoso. Una clara comprensión de las compensaciones es esencial.

El error de "más grande siempre es mejor"

Una cámara de horno grande que se subutiliza constantemente es ineficiente. Consume más energía para calentar el espacio vacío y tiene un costo inicial más alto.

Para una clínica más pequeña o un laboratorio boutique que se enfoca en unos pocos casos de alto valor a la vez, una cámara enorme puede llevar a un gasto operativo desperdiciado sin proporcionar ningún beneficio real.

El cuello de botella de "demasiado pequeño"

Por el contrario, elegir una cámara que es demasiado pequeña para su volumen crea un atraso constante en la producción. Esto conduce a tiempos de espera más largos para los pacientes, frustración del personal y una incapacidad para escalar sus operaciones.

Un horno pequeño puede convertirse en la mayor limitación del potencial de crecimiento de su laboratorio.

Tamaño de la cámara frente a otras características críticas

El tamaño de la cámara es una característica fundamental, pero funciona en conjunto con otras. Una cámara grande es de poca utilidad si el horno tiene un control de temperatura deficiente o elementos calefactores poco fiables.

Evalúe siempre la capacidad en el contexto de las capacidades técnicas generales del horno, incluidas las tasas de rampa, la programabilidad y la compatibilidad de materiales.

Tomar la decisión correcta para su objetivo

Para seleccionar el tamaño correcto de la cámara, primero debe definir su objetivo operativo principal. Su decisión debe ser una inversión estratégica alineada con su modelo de negocio.

- Si su enfoque principal es la producción de alto volumen: Opte por una cámara más grande que pueda maximizar el rendimiento y acomodar múltiples casos por ciclo sin comprometer el espaciado.

- Si su enfoque principal es el trabajo especializado de bajo volumen: Una cámara pequeña a mediana probablemente proporcionará una mayor eficiencia energética y puede ser más adecuada para lotes pequeños y frecuentes.

- Si usted es un laboratorio o clínica en crecimiento: Considere una cámara de tamaño mediano a grande que le brinde espacio para el crecimiento futuro, evitando que supere su inversión en uno o dos años.

En última instancia, alinear la capacidad del horno con su flujo de trabajo específico lo transforma de una simple pieza de equipo en un activo estratégico para su negocio.

Tabla resumen:

| Aspecto | Impacto del tamaño de la cámara |

|---|---|

| Rendimiento | Las cámaras más grandes aumentan la capacidad de producción, reduciendo los tiempos de ciclo para laboratorios de alto volumen. |

| Calidad de sinterización | El tamaño adecuado asegura una distribución uniforme del calor, previniendo deformaciones y puntos débiles en las restauraciones. |

| Versatilidad | El tamaño adecuado permite manejar diversos casos, desde coronas individuales hasta puentes de varias unidades. |

| Compensaciones | Equilibre el tamaño con la eficiencia energética y el costo para evitar la subutilización o los cuellos de botella. |

¿Listo para mejorar el rendimiento de su laboratorio dental con el horno perfecto? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a laboratorios dentales. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos. Ya sea que necesite un horno para producción de alto volumen o trabajos especializados de bajo volumen, le ayudaremos a elegir el tamaño de cámara ideal para optimizar el flujo de trabajo y garantizar resultados consistentes y de alta calidad. Contáctenos hoy para discutir sus necesidades y descubrir cómo KINTEK puede ser su socio de confianza en soluciones de hornos dentales.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas