La compatibilidad de materiales es el principio fundamental que rige una sinterización exitosa. En resumen, garantiza que su horno pueda ejecutar el protocolo de calentamiento preciso que requiere un material específico sin dañar ni el material ni el equipo en sí. Esta alineación es lo que produce restauraciones dentales fuertes, dimensionalmente precisas y estéticamente agradables.

Elegir un horno compatible no se trata solo de si un material puede calentarse; se trata de garantizar que la restauración final tenga la resistencia, el color y el ajuste precisos necesarios para el éxito clínico. Una incompatibilidad entre el horno y el material conduce inevitablemente a una calidad comprometida, recursos desperdiciados y retrabajo costoso.

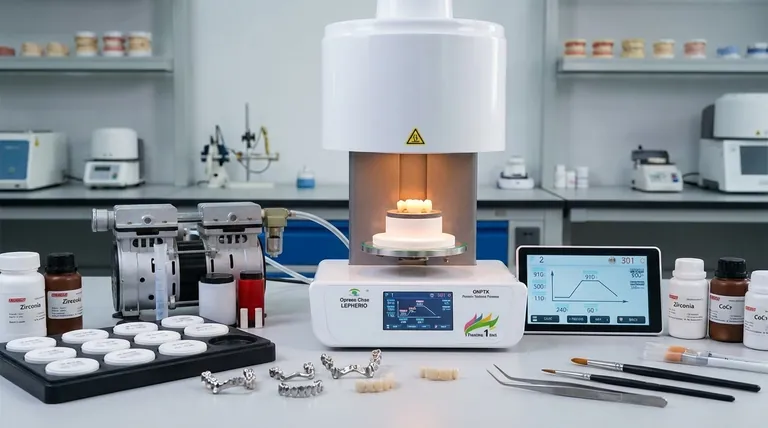

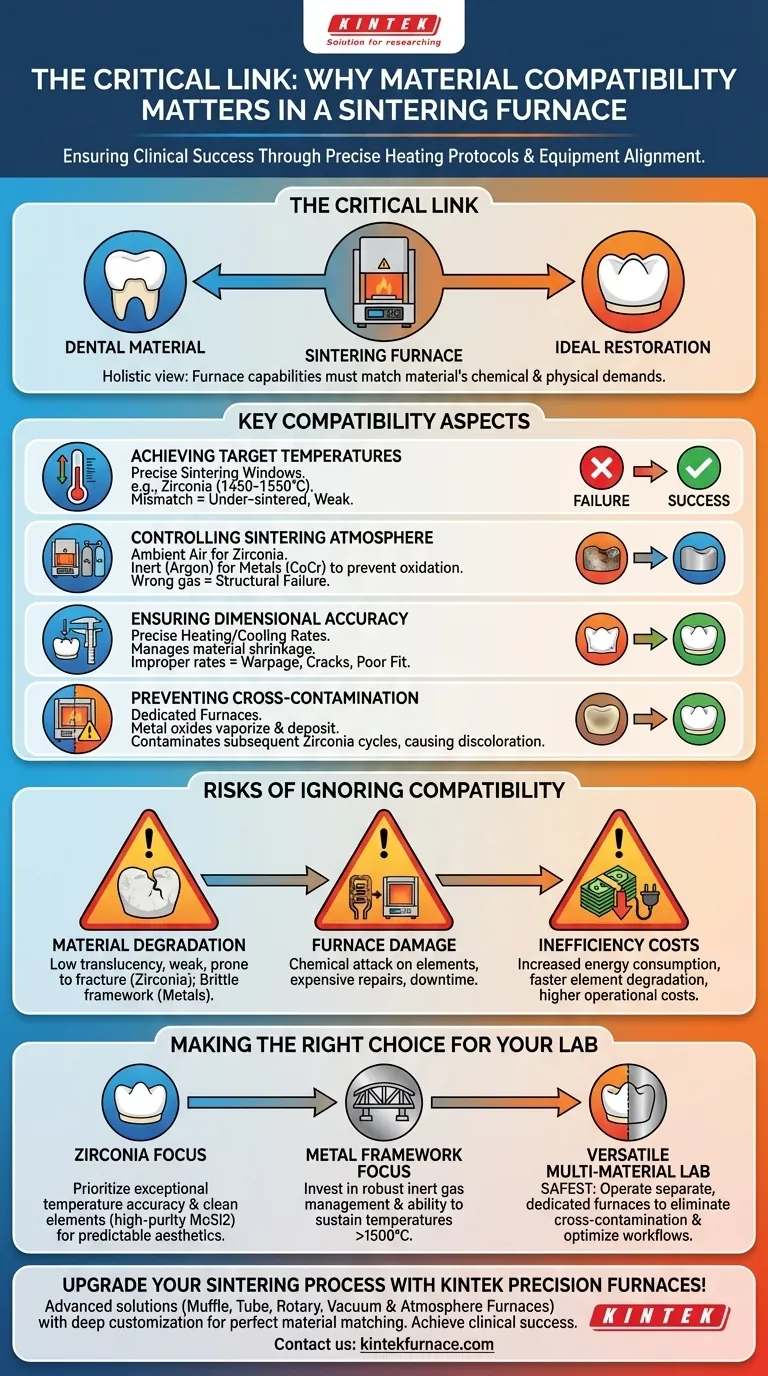

El Vínculo Crítico Entre Material y Horno

Comprender la compatibilidad de materiales va más allá de una simple verificación de temperatura. Implica una visión holística de todo el proceso de sinterización, donde las capacidades del horno deben coincidir perfectamente con las demandas químicas y físicas del material.

Lograr las Temperaturas de Sinterización Objetivo

Diferentes materiales dentales tienen ventanas de sinterización muy diferentes. La zirconia, por ejemplo, generalmente requiere temperaturas entre 1450 °C y 1550 °C para lograr su densidad y resistencia finales.

En contraste, algunas aleaciones dentales no preciosas requieren temperaturas significativamente más altas. Un horno que no puede alcanzar y mantener de manera confiable la temperatura máxima especificada del material producirá una restauración sub-sinterizada, porosa y clínicamente débil.

Control de la Atmósfera de Sinterización

La atmósfera dentro de la cámara del horno es tan crítica como la temperatura. La mayoría de las restauraciones de zirconia se sinterizan en aire ambiente.

Sin embargo, los metales no preciosos como el cobalto-cromo (CoCr) deben sinterizarse en una atmósfera inerte, generalmente utilizando gas argón. Esto previene la oxidación, que de otro modo arruinaría la integridad estructural y la biocompatibilidad del material. Usar un horno de zirconia estándar para metales provocaría un fallo catastrófico de la restauración.

Garantizar la Precisión Dimensional

La sinterización provoca una contracción significativa del material, y gestionar esto es clave para una restauración que encaje. Un horno compatible proporciona un control preciso sobre las velocidades de calentamiento y enfriamiento.

Rampas demasiado rápidas o demasiado lentas pueden introducir estrés térmico, lo que provoca deformaciones, grietas o un ajuste final inexacto. El horno debe ser capaz de ejecutar el perfil de tiempo y temperatura de múltiples etapas recomendado por el fabricante del material con alta fidelidad.

Prevención de la Contaminación Cruzada

El uso de materiales incompatibles en el mismo horno, incluso en ciclos diferentes, plantea un riesgo significativo de contaminación cruzada. Esto es especialmente cierto cuando se sinterizan metales y zirconia en la misma cámara.

Los óxidos metálicos volatilizados pueden depositarse en el aislamiento y los elementos calefactores del horno, solo para ser liberados durante un ciclo posterior de zirconia. Esta contaminación puede decolorar gravemente una corona de zirconia altamente estética, dejándola inutilizable.

Comprender los Riesgos y las Compensaciones

Ignorar la compatibilidad de materiales no es un atajo; es un camino directo al fracaso que conlleva riesgos clínicos y financieros significativos.

El Riesgo de Degradación del Material

Un entorno de sinterización inadecuado compromete directamente el producto final. Para la zirconia, esto puede manifestarse como baja translucidez, aspecto calcáreo o resistencia a la flexión reducida, haciéndola propensa a fracturarse. Para los metales, la oxidación puede provocar un armazón débil y quebradizo que falla bajo las tensiones orales.

El Peligro de Daño al Horno

Usar un material en un horno no diseñado para él puede causar daños permanentes. Los elementos calefactores en la mayoría de los hornos de zirconia (disiliciuro de molibdeno o MoSi2) son altamente susceptibles al ataque químico de los gases liberados por algunos materiales.

Además, intentar sinterizar metales sin un flujo de argón adecuado puede dañar la cámara y los elementos del horno, lo que genera costosas reparaciones y un tiempo de inactividad significativo.

El Coste Oculto de la Ineficiencia

Incluso si un horno es técnicamente capaz de alcanzar una temperatura, puede que no esté optimizado para ella. Un horno que lucha en el límite superior de su rango de temperatura consumirá más energía y hará que sus elementos calefactores se degraden mucho más rápido, aumentando los costes operativos a largo plazo.

Tomar la Decisión Correcta para su Laboratorio

Seleccionar un horno debe ser una decisión deliberada basada en los materiales principales con los que trabaja.

- Si su enfoque principal son las restauraciones de zirconia: Dé prioridad a un horno con una precisión de temperatura excepcional y elementos calefactores limpios (como MoSi2 de alta pureza) para garantizar una estética y resistencia predecibles.

- Si su enfoque principal son los armazones de metal no precioso: Debe invertir en un horno con una gestión robusta de gas inerte y la capacidad de alcanzar y mantener de forma segura temperaturas muy superiores a 1500 °C.

- Si opera un laboratorio versátil y de múltiples materiales: La estrategia más segura y eficiente es operar hornos separados y dedicados para zirconia y metales para eliminar la contaminación cruzada y optimizar el flujo de trabajo para cada uno.

En última instancia, alinear las capacidades de su horno con sus requisitos de materiales es un paso innegociable hacia resultados clínicos predecibles y de alta calidad.

Tabla Resumen:

| Aspecto Clave | Importancia en la Sinterización |

|---|---|

| Control de Temperatura | Logra ventanas de sinterización precisas (ej. 1450-1550°C para zirconia) para asegurar densidad y resistencia. |

| Control de Atmósfera | Previene la oxidación con gases inertes como el argón para metales, evitando daños estructurales. |

| Precisión Dimensional | Gestiona las velocidades de calentamiento/enfriamiento para prevenir deformaciones y asegurar el ajuste adecuado de las restauraciones. |

| Prevención de Contaminación Cruzada | Evita la decoloración y los defectos utilizando hornos dedicados para diferentes materiales. |

| Riesgo de Degradación del Material | Las incompatibilidades conducen a restauraciones débiles, porosas o descoloridas, arriesgando el fallo clínico. |

| Riesgo de Daño al Horno | Los materiales incompatibles pueden dañar los elementos (ej. MoSi2) y las cámaras, aumentando los costes de reparación. |

¡Mejore el proceso de sinterización de su laboratorio dental con los hornos de precisión de KINTEK! Aprovechando la I+D excepcional y la fabricación interna, ofrecemos soluciones avanzadas como hornos de crisol (Muffle), de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD. Nuestra profunda personalización garantiza que su horno coincida perfectamente con materiales como la zirconia o los metales, proporcionando restauraciones fuertes y precisas mientras previene la contaminación y los daños. Contáctenos hoy para discutir cómo nuestras soluciones de hornos de alta temperatura personalizadas pueden impulsar la eficiencia y la calidad de su laboratorio: ¡logremos el éxito clínico juntos!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio