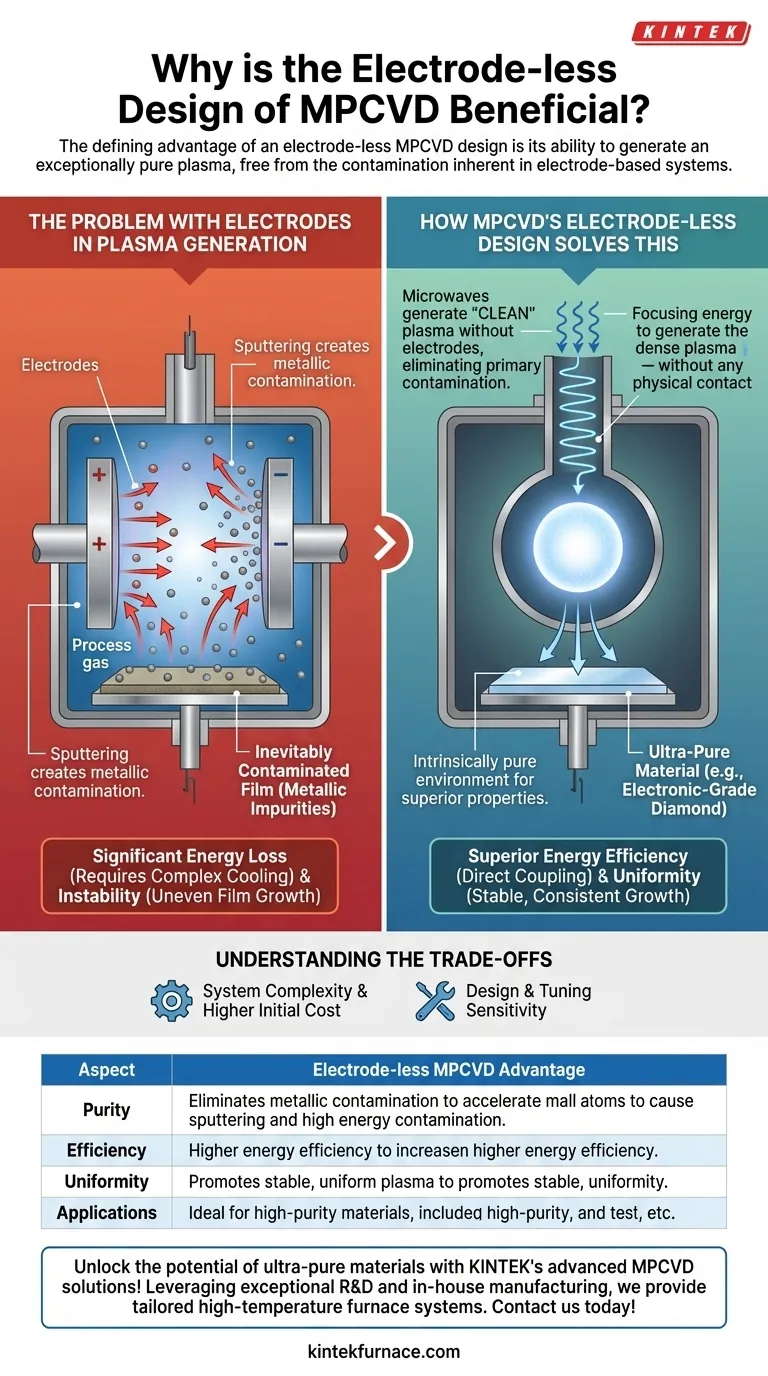

La ventaja definitoria de un diseño MPCVD sin electrodos es su capacidad para generar un plasma excepcionalmente puro, libre de la contaminación inherente a los sistemas basados en electrodos. Al eliminar los electrodos, se elimina la principal fuente de impurezas metálicas que pueden degradar la calidad de la película depositada, al tiempo que se mejora significativamente la eficiencia energética del sistema.

El problema central de los sistemas de plasma tradicionales es que los electrodos necesarios para crear el plasma también son una fuente de contaminación. El enfoque sin electrodos de MPCVD utiliza microondas para generar un plasma "limpio", resolviendo fundamentalmente este problema y permitiendo el crecimiento de materiales ultrapuros como el diamante de alta calidad.

El problema de los electrodos en la generación de plasma

Para comprender el beneficio de eliminar los electrodos, primero debemos comprender los problemas que crean en los sistemas convencionales de deposición por plasma.

Cómo se crea el plasma tradicional

En muchos sistemas de plasma, como los que utilizan corriente continua (DC) o plasma acoplado capacitivamente (CCP), se aplica un fuerte campo eléctrico entre dos electrodos metálicos dentro de la cámara de reacción. Este campo energiza el gas de proceso, arrancando electrones de los átomos y creando el plasma.

La inevitable fuente de contaminación

El plasma, sin embargo, no es un ambiente suave. Los iones de alta energía dentro del plasma se aceleran hacia los electrodos y bombardean sus superficies. Este proceso, conocido como pulverización catódica, desprende físicamente átomos del material del electrodo.

Estos átomos metálicos pulverizados se mezclan con el gas de proceso y se incorporan a la película en crecimiento como impurezas. Para aplicaciones que requieren una pureza extrema, como el diamante de grado electrónico, esta contaminación es inaceptable.

El problema de la pérdida de energía y la inestabilidad

Los electrodos también actúan como un punto de pérdida significativa de energía, lo que a menudo requiere complejos sistemas de enfriamiento. Esto reduce la eficiencia energética general de la generación de plasma. Además, el plasma puede concentrarse de manera desigual alrededor de los electrodos, lo que lleva a inestabilidad y un crecimiento no uniforme de la película.

Cómo el diseño sin electrodos de MPCVD resuelve esto

La deposición química de vapor asistida por plasma de microondas (MPCVD) adopta un enfoque fundamentalmente diferente para generar plasma, eludiendo los problemas causados por los electrodos.

Generación de plasma con microondas

En un sistema MPCVD, no hay electrodos dentro de la cámara de vacío. En cambio, las microondas (típicamente a 2,45 GHz) se generan externamente y se guían a una cavidad resonante diseñada con precisión.

Esta energía de microondas se enfoca en el centro de la cámara, donde se acopla directamente con el gas de proceso. Las microondas excitan las moléculas de gas, creando una bola de plasma densa, estable y flotante sin ningún contacto físico.

La ventaja del plasma "limpio"

Debido a que no hay componentes internos para que el plasma pulverice, la composición del plasma está determinada únicamente por los gases precursores que se introducen. Esto elimina la vía principal de contaminación metálica.

El resultado es un entorno de procesamiento intrínsecamente puro, que es esencial para depositar películas de diamante de alta calidad con propiedades térmicas, ópticas y electrónicas superiores.

Eficiencia energética y uniformidad superiores

Acoplar la energía de microondas directamente al gas es un método más eficiente de generación de plasma que depender de la descarga eléctrica entre electrodos. Esto conduce a mayores densidades de plasma con menor potencia.

La naturaleza flotante de la bola de plasma también promueve un ambiente químico y de temperatura más estable y uniforme, lo que se traduce en un crecimiento de película más consistente y repetible en todo el sustrato.

Comprender las compensaciones

Si bien es muy beneficioso, el diseño sin electrodos no está exento de consideraciones. Un asesor de confianza debe reconocer el panorama completo.

Complejidad y coste del sistema

Los reactores MPCVD, con sus generadores de microondas, guías de ondas y cavidades resonantes, son generalmente más complejos y tienen un coste inicial más alto que los sistemas de plasma de CC más simples.

Sensibilidad del diseño y la sintonización

El rendimiento de un sistema MPCVD depende en gran medida de la geometría de la cavidad resonante. El diseño y la sintonización adecuados son fundamentales para lograr una descarga de plasma estable en la ubicación deseada, lo que requiere una experiencia de ingeniería significativa.

Iniciación del plasma

Bajo ciertas condiciones de presión y gas, iniciar el plasma con microondas puede ser más desafiante que encender un arco entre dos electrodos. Esto a menudo requiere un mecanismo de "semilla" para iniciar el proceso.

Tomar la decisión correcta para su aplicación

La decisión de utilizar un sistema sin electrodos depende en última instancia de la calidad requerida de su material final.

- Si su objetivo principal es producir material de la más alta pureza (por ejemplo, diamante de grado electrónico, componentes ópticos): La prevención de la contaminación que ofrece un diseño MPCVD sin electrodos es innegociable.

- Si su objetivo principal es depositar recubrimientos menos sensibles o realizar investigaciones exploratorias con restricciones de costes: Un sistema basado en electrodos podría ser un punto de partida suficiente, pero debe estar preparado para aceptar sus limitaciones inherentes en la pureza de la película.

En última instancia, elegir un diseño sin electrodos es una decisión estratégica para priorizar la pureza del material y el control del proceso por encima de todo.

Tabla resumen:

| Aspecto | Ventaja de MPCVD sin electrodos |

|---|---|

| Pureza | Elimina la contaminación metálica por pulverización catódica, permitiendo películas ultrapuras |

| Eficiencia | Mayor eficiencia energética con acoplamiento directo de microondas, reduciendo la pérdida de potencia |

| Uniformidad | Promueve un plasma estable y uniforme para un crecimiento constante de la película |

| Aplicaciones | Ideal para materiales de alta pureza como diamante de grado electrónico y componentes ópticos |

¡Desbloquee el potencial de los materiales ultrapuros con las soluciones avanzadas de MPCVD de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura personalizados, incluidas configuraciones CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas para obtener resultados superiores. Contáctenos hoy para discutir cómo nuestra tecnología MPCVD sin electrodos puede elevar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cuáles son los dos métodos principales de producción de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas en laboratorio

- ¿Cuál es la relación entre la velocidad de crecimiento del diamante y su calidad en el método MPCVD? Equilibrando velocidad y pureza para su aplicación

- ¿Cuáles son las ventajas clave de MPCVD en la síntesis de diamantes? Lograr una producción de diamantes escalable y de alta pureza

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿En qué industrias se utiliza comúnmente el sistema de deposición química de vapor por plasma de microondas? Desbloquee la síntesis de materiales de alta pureza