Imagínese esto: semanas de meticulosa preparación de muestras han conducido a este momento. Coloca cuidadosamente su material cerámico avanzado en el horno tubular, ajusta el controlador para ese ciclo crítico de sinterización de 1450 °C y lo deja funcionar durante la noche. A la mañana siguiente, no regresa para un avance, sino para un desastre: un tubo de proceso lechoso y agrietado, una muestra contaminada y un horno que no calienta. Semanas de trabajo, materiales valiosos y el cronograma de su proyecto, todo hecho añicos.

Si este escenario le resulta dolorosamente familiar, no está solo.

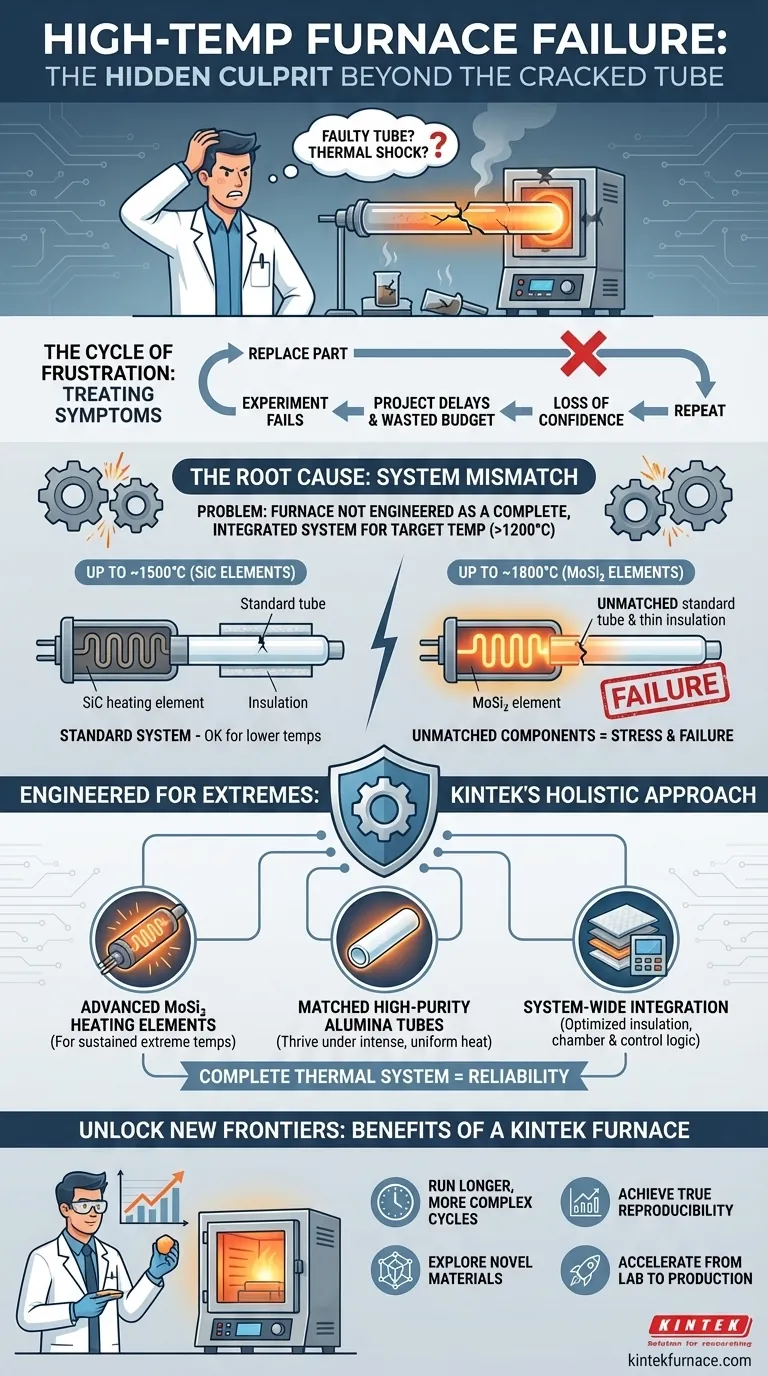

El ciclo de la frustración: por qué reemplazar piezas no es la respuesta

En los laboratorios que superan los límites de la ciencia de materiales, el fallo inesperado del horno por encima de los 1200 °C es una historia común y costosa. La reacción típica es solucionar el punto de fallo más obvio. Podría pensar:

- "Debe haber sido un tubo de alúmina defectuoso. Pidamos uno nuevo".

- "Quizás hubo un choque térmico. Intentaremos una rampa más lenta la próxima vez".

- "Simplemente hagamos el próximo experimento a 1350 °C para estar seguros".

Aunque lógicas, estas son meras conjeturas que tratan el síntoma, no la enfermedad. Cada experimento fallido no es solo un revés científico; es un problema comercial significativo. Conduce a retrasos en los proyectos, desperdicio de presupuestos de I+D y una pérdida crítica de confianza en los datos de sus experimentos, lo que podría comprometer la calidad del producto a largo plazo. El ciclo se repite y la verdadera fuente del problema permanece oculta.

La causa raíz: no es una pieza defectuosa, es una desalineación del sistema

Los fallos recurrentes no se deben a un solo componente defectuoso. El problema es más fundamental: es probable que el horno en sí no haya sido diseñado como un sistema completo e integrado para las temperaturas que intenta alcanzar.

Operar un horno por encima de los 1200 °C no se trata solo de generar más calor; es un mundo diferente de la ciencia de materiales. Los componentes que funcionan perfectamente a 1100 °C fallarán catastróficamente a 1500 °C o 1700 °C.

El núcleo del problema radica en la relación entre los elementos calefactores y todo lo que los rodea.

Una historia de dos elementos calefactores

- Para temperaturas de hasta ~1500 °C: Los hornos utilizan elementos calefactores de carburo de silicio (SiC). Son caballos de batalla robustos, pero tienen un límite operativo definitivo.

- Para temperaturas de hasta ~1800 °C: Empujar hacia este escalón superior requiere un cambio completo de material a elementos de disilicio de molibdeno (MoSi₂). Estas son cerámicas avanzadas capaces de soportar cargas térmicas extremas donde el SiC simplemente se degradaría.

Aquí está la idea crítica: la elección del elemento calefactor dicta el diseño de todo el horno. Un horno construido con elementos MoSi₂ no es solo un horno estándar con elementos "más calientes" intercambiados. Para funcionar de manera fiable, requiere un grado diferente de tubo de alúmina de alta pureza, aislamiento multicapa más denso y un sistema de control de potencia perfectamente adaptado a las propiedades únicas del MoSi₂.

Por eso, simplemente reemplazar un tubo agrietado en un horno especificado incorrectamente es una solución temporal para un problema permanente. El tubo no falló de forma aislada; falló porque todo el sistema térmico —los elementos, el aislamiento, la geometría de la cámara— estaba creando tensiones para las que no estaba diseñado.

Diseñado para extremos: la anatomía de un horno verdaderamente fiable

Para resolver permanentemente este problema, no necesita un mejor componente; necesita un sistema mejor diseñado. Un horno de alta temperatura real es un instrumento donde cada pieza se selecciona e integra basándose en una profunda comprensión de estos principios físicos subyacentes.

Aquí es precisamente donde la filosofía de diseño de KINTEK marca la diferencia. No solo ensamblamos piezas; diseñamos soluciones térmicas holísticas.

Cuando requiere un horno para aplicaciones de 1700 °C, no solo le vendemos una caja con una clasificación de alta temperatura. Construimos un sistema basado en los componentes centrales correctos:

- Elementos calefactores avanzados de MoSi₂: Comenzamos con el material de elemento correcto diseñado para un funcionamiento sostenido y estable a temperaturas extremas.

- Tubos de alúmina de alta pureza a juego: Los tubos de proceso que proporcionamos están especificados para no solo sobrevivir, sino prosperar bajo el calor intenso y uniforme generado por nuestra configuración de elementos, garantizando la inercia química y la integridad estructural.

- Integración en todo el sistema: Nuestra excepcional I+D y fabricación interna nos permiten controlar cada variable. La densidad del aislamiento, las dimensiones de la cámara y la lógica de control de temperatura se optimizan para funcionar en concierto, eliminando la "desalineación del sistema" que causa fallos en los componentes en primer lugar.

Nuestra profunda capacidad de personalización significa que construimos el horno que su experimento realmente exige, asegurando que cada componente sea perfectamente adecuado para sus parámetros de proceso específicos.

Más allá de la fiabilidad: desbloqueando nuevas fronteras en su investigación

Cuando su horno ya no es una fuente de incertidumbre, ocurre un cambio notable. Deja de pasar tiempo solucionando problemas de equipos y comienza a centrarse por completo en su investigación.

Con un horno KINTEK fiable y diseñado como sistema, ahora puede:

- Ejecutar ciclos más largos y complejos: Realice procesos extendidos de sinterización, recocido o crecimiento de cristales con confianza, sabiendo que la temperatura se mantendrá estable y el equipo seguro.

- Lograr una reproducibilidad real: Genere datos consistentes y fiables de un experimento a otro, acelerando su cronograma de descubrimiento y desarrollo.

- Explorar materiales novedosos: Trabaje con confianza con materiales que requieren los entornos térmicos más extremos y estables, abriendo nuevas vías de innovación.

- Acelerar de laboratorio a producción: Desarrolle procesos con la seguridad de que los resultados se pueden escalar de manera fiable, reduciendo el tiempo de comercialización de nuevas tecnologías.

Su investigación es demasiado importante como para verse descarrilada por limitaciones de equipos. En lugar de luchar contra un horno que trabaja en su contra, es hora de asociarse con expertos que comprenden la ciencia de materiales detrás de la construcción de uno que funcione para usted. Hablemos de los desafíos térmicos específicos de su proyecto y diseñemos una solución que convierta la posibilidad en realidad. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

Artículos relacionados

- La física de las herramientas inadecuadas: por qué un horno tubular no sirve para aguas residuales

- El Universo Controlado: Por Qué los Hornos de Tubo Priorizan la Precisión Sobre la Escala

- Dominando el Vacío: Cómo los Hornos de Tubo Ingenian Resultados Predecibles

- Dominando el Vacío: Cómo los Hornos Tubulares Forjan los Átomos de la Innovación

- Dominando el Microentorno: El Arte y la Ciencia del Horno Tubular de Laboratorio