Sí, puede y debe cocer varias restauraciones simultáneamente en un horno de cerámica dental. Los hornos modernos están diseñados específicamente para este propósito para maximizar la eficiencia del laboratorio. Sin embargo, el éxito no es automático; depende totalmente de un enfoque preciso y disciplinado en la colocación y de una comprensión de la dinámica térmica dentro de la cámara de cocción.

Cocer múltiples restauraciones es una práctica estándar para la eficiencia, pero esta eficiencia se pierde si el proceso compromete la calidad. El desafío principal es garantizar que cada unidad reciba un calor uniforme, ya que una colocación incorrecta puede provocar resultados inconsistentes, repeticiones y pérdidas financieras.

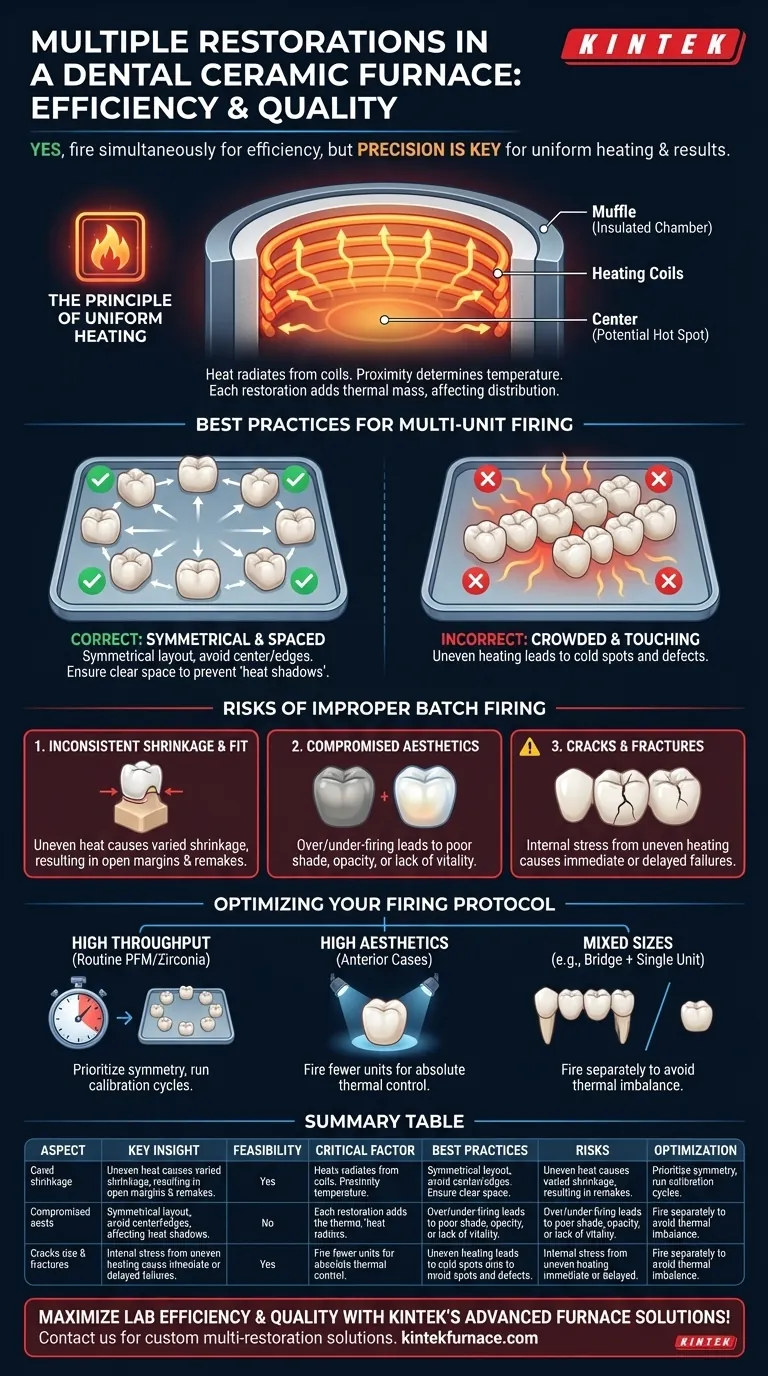

El principio del calentamiento uniforme

Un horno de cerámica es más que un simple horno; es un instrumento de precisión. Comprender cómo se comporta el calor dentro de la cámara es clave para una cocción predecible de múltiples unidades.

Por qué la distribución del calor es crítica

Los materiales cerámicos experimentan cambios físicos y químicos críticos, como la sinterización y la vitrificación, a temperaturas exactas. Si una parte de una restauración está incluso ligeramente más caliente o más fría que otra, madura de manera desigual. Esto crea tensión interna, compromete la estética y puede arruinar el ajuste.

El papel del crisol (muffle) del horno

El crisol (muffle) es la cámara de calentamiento aislada que contiene las bobinas de calentamiento. El calor se irradia desde estas bobinas hacia el centro. La temperatura de cualquier objeto está determinada por su proximidad a estas bobinas, el termopar y otras restauraciones.

El impacto de la masa térmica

Cada restauración se suma a la masa térmica dentro del horno. Cocer una bandeja completa requiere más energía y tiempo para alcanzar la temperatura objetivo que cocer una sola unidad. El horno debe trabajar para calentar esta masa más grande de manera uniforme, y una bandeja abarrotada puede crear puntos fríos.

Mejores prácticas para la cocción de múltiples unidades

Simplemente colocar las restauraciones en la bandeja no es suficiente. Se requiere una colocación estratégica para garantizar que cada unidad experimente el ciclo de cocción programado como se pretende.

La importancia de la colocación simétrica

Organice las restauraciones en un patrón simétrico en la bandeja de cocción, idealmente en un círculo alrededor del centro. Evite colocar cualquier unidad directamente en el centro (a menudo un punto caliente) o demasiado cerca de las paredes del crisol. Esto promueve una "visión" uniforme de los elementos calefactores para cada restauración.

Mantener un espaciado adecuado

Asegúrese de que haya espacio libre alrededor de cada restauración. Esto no es solo para evitar que se toquen. El espaciado adecuado permite que el calor radiante envuelva completamente cada unidad, evitando que una restauración proyecte una "sombra de calor" sobre su vecina y cause un punto frío.

Estabilización de las restauraciones

Utilice clavijas de cocción de alta calidad y, si es necesario, pasta refractaria para mantener cada unidad estable. Las restauraciones pueden moverse ligeramente cuando se activa el vacío o durante el calentamiento. Cualquier contacto entre unidades creará un defecto significativo y probablemente arruinará ambas piezas.

Comprensión de las compensaciones y los riesgos

Cuando la cocción por lotes se realiza incorrectamente, las consecuencias afectan directamente la calidad de su trabajo y la rentabilidad de su laboratorio.

Riesgo 1: Contracción y ajuste inconsistentes

El fallo más común es un ajuste comprometido. Si el margen de una corona se cuece a una temperatura diferente a la de su superficie oclusal, la contracción desigual resultante puede provocar márgenes abiertos que requieren una repetición completa.

Riesgo 2: Estética comprometida

El calentamiento desigual afecta directamente al tono y la translucidez finales. Las áreas sobrecalentadas pueden parecer demasiado brillantes, descoloridas o "lechosas". Las áreas insuficientemente cocidas pueden parecer grises, opacas y carentes de vitalidad. Para los casos anteriores, esta inconsistencia es inaceptable.

Riesgo 3: Grietas y fracturas

Las tensiones internas creadas por el calentamiento desigual son una causa principal de fracturas. Estas pueden aparecer inmediatamente al enfriarse o, lo que es más peligroso, como un fallo tardío después de que la restauración haya sido cementada en la boca del paciente.

Optimización de su protocolo de cocción

Su estrategia de cocción debe alinearse con las demandas específicas del caso. Un enfoque único rara vez es el óptimo.

- Si su enfoque principal es el máximo rendimiento para casos rutinarios de PFM o zirconia monolítica: Priorice los diseños de bandeja simétricos y ejecute ciclos de calibración con una carga completa para garantizar que sus programas sean precisos para la cocción por lotes.

- Si su enfoque principal es la estética anterior de alta gama: Cueza menos restauraciones, más críticas, a la vez para garantizar un control absoluto y una uniformidad térmica para cada unidad.

- Si está cociendo restauraciones de tamaños muy diferentes (por ejemplo, un molar único y un puente de 4 unidades): Cuézalos por separado, ya que la mayor masa térmica del puente dominará el ciclo de cocción y comprometerá la cocción de la unidad más pequeña.

Al tratar el horno como una herramienta de precisión, puede aprovechar constantemente la cocción por lotes para aumentar la eficiencia de su laboratorio sin sacrificar la calidad.

Tabla de resumen:

| Aspecto | Conocimiento clave |

|---|---|

| Factibilidad | Sí, los hornos modernos soportan la cocción de múltiples unidades para mayor eficiencia. |

| Factor crítico | La distribución uniforme del calor es esencial para evitar defectos. |

| Mejores prácticas | Colocación simétrica, espaciado adecuado y estabilización. |

| Riesgos | Ajuste inconsistente, estética y fracturas si se realiza incorrectamente. |

| Optimización | Ajustar los protocolos según el tipo de caso (p. ej., alto rendimiento frente a estética). |

¡Maximice la eficiencia y la calidad de su laboratorio dental con las soluciones de hornos avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Hornos de Crisol (Muffle), de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, como la cocción de múltiples restauraciones. ¡Contáctenos hoy para discutir cómo podemos mejorar su flujo de trabajo y ofrecer resultados confiables!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas