Sí, se puede utilizar un horno diseñado para ambos procesos para la zirconia, pero es fundamental comprender la distinción. Si bien los hornos modernos "combinados" están construidos para manejar tanto la cocción de porcelana como la sinterización de zirconia, un horno estándar o antiguo solo para porcelana carece de las capacidades de temperatura y la programación necesarias para un procesamiento exitoso de la zirconia. Los dos procedimientos son fundamentalmente diferentes y el uso del equipo o ciclo incorrecto comprometerá la restauración final.

El problema central no es si una sola caja puede calentarse, sino si puede ejecutar con precisión dos procesos térmicos muy diferentes. La cocción de porcelana es un proceso relativamente de baja temperatura y corta duración para la estética, mientras que la sinterización de zirconia es un proceso de alta temperatura y larga duración esencial para la integridad estructural.

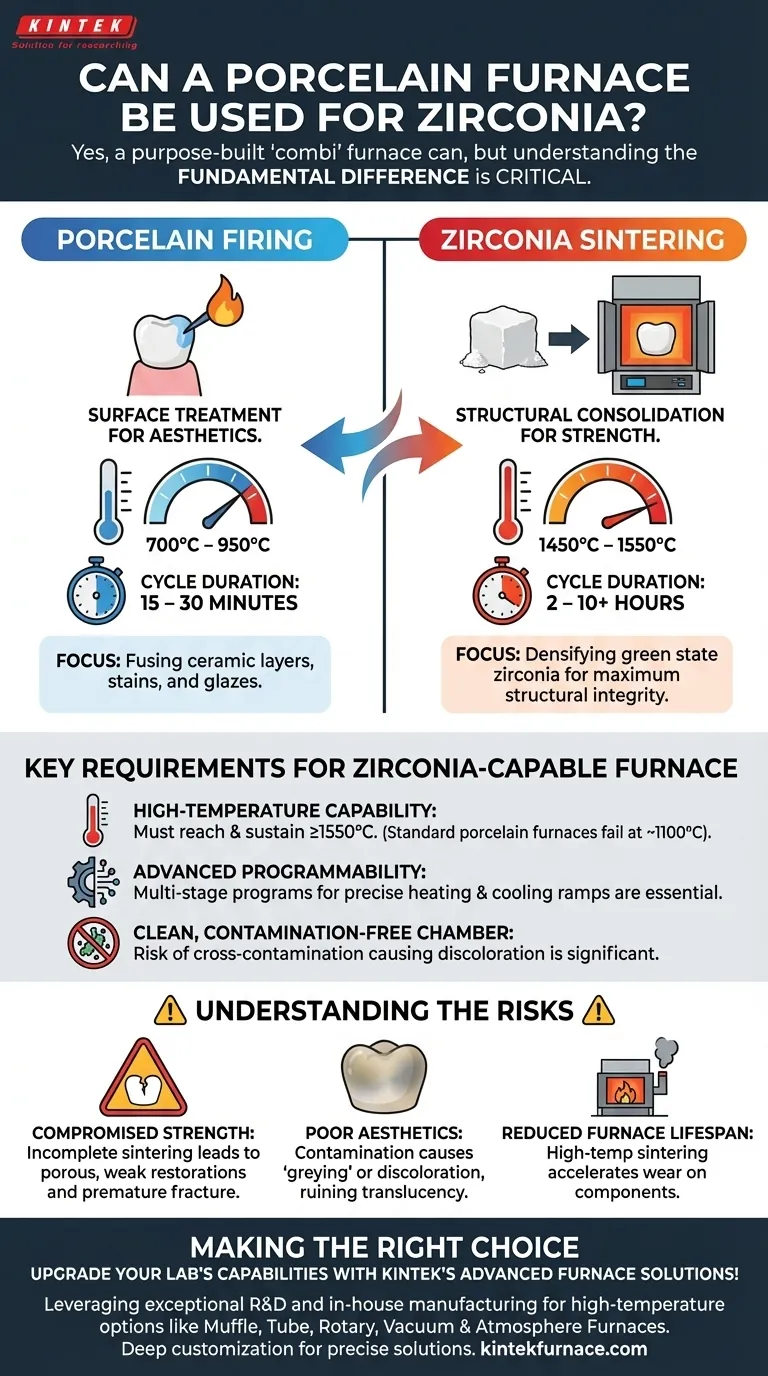

La Diferencia Fundamental: Cocción frente a Sinterización

Para comprender los requisitos del equipo, primero debe comprender los dos procesos de ciencia de materiales distintos en juego. No son intercambiables.

¿Qué es la Cocción de Porcelana?

La cocción de porcelana es principalmente un tratamiento superficial. Implica calentar una restauración para fusionar capas de cerámica dental, aplicar tintes o crear un esmalte final.

Este proceso generalmente ocurre a temperaturas entre 700 °C y 950 °C. Los ciclos son cortos, a menudo de solo 15 a 30 minutos, y se centran en lograr la textura superficial y el tono correctos.

¿Qué es la Sinterización de Zirconia?

La sinterización es un proceso transformador que le da fuerza a la zirconia. Toma una restauración premoldeada, de estado "verde" o "blanco" similar a la tiza, y la consolida en una forma final densa y dura.

Esto requiere temperaturas mucho más altas, típicamente entre 1450 °C y 1550 °C, mantenidas durante un período prolongado. Un ciclo de sinterización completo es un programa de varias etapas que puede durar desde 2 hasta más de 10 horas, incluidos rampas de calentamiento y enfriamiento controladas con precisión.

Por qué esta Distinción es Crítica

La enorme diferencia en la temperatura máxima y la duración del ciclo es el desafío central. Un horno debe estar diseñado específicamente para alcanzar y mantener de forma segura 1550 °C durante horas sin dañar sus propios componentes, como los elementos calefactores o el aislamiento.

Además, la fase de enfriamiento lenta y controlada en un ciclo de sinterización es crucial para prevenir el choque térmico y las microfisuras en la zirconia, asegurando su máxima resistencia.

Requisitos Clave para un Horno Capaz de Soportar Zirconia

Antes de intentar sinterizar zirconia, debe confirmar que su horno cumple con varios criterios innegociables.

Capacidad de Alta Temperatura

El fabricante debe clasificar oficialmente el horno para alcanzar y mantener temperaturas de al menos 1550 °C. Un horno de porcelana estándar, que puede alcanzar un máximo de alrededor de 1100 °C - 1200 °C, simplemente no puede realizar el proceso de sinterización.

Programabilidad Avanzada

Un horno capaz de manejar zirconia debe permitir la creación y el guardado de programas complejos de múltiples etapas. Necesita un control preciso sobre la velocidad de calentamiento (qué tan rápido aumenta la temperatura), el tiempo de mantenimiento a la temperatura máxima y la velocidad de enfriamiento. Los programas de porcelana simples y preestablecidos son inadecuados.

Una Cámara Limpia y Libre de Contaminación

Usar el mismo horno para ambos procesos introduce un riesgo significativo de contaminación cruzada. Los residuos de la aplicación de esmalte o la cocción de porcelana pueden volverse transportados por el aire a altas temperaturas de sinterización e incrustarse en la superficie de la zirconia, causando decoloración y comprometiendo el resultado estético.

Comprender las Compensaciones y los Riesgos

Usar un horno inadecuado o un horno combinado contaminado conlleva riesgos significativos que afectan directamente el éxito clínico.

Integridad Estructural Comprometida

La sinterización incompleta debido a temperaturas incorrectas o ciclos cortos da como resultado una restauración porosa y débil. Este material no tendrá la resistencia a la flexión indicada por el fabricante y corre un alto riesgo de fractura prematura en la boca del paciente.

Malos Resultados Estéticos

La contaminación por otros materiales es una causa principal de "encenecimiento" o decoloración de las restauraciones de zirconia. Esto anula por completo los beneficios estéticos de utilizar materiales de zirconia modernos y translúcidos.

Vida Útil Reducida del Horno

Hacer funcionar constantemente ciclos de sinterización largos y a alta temperatura en un horno que no está diseñado explícitamente para esta carga de trabajo provocará un desgaste acelerado de los elementos calefactores, el termopar y el aislamiento. Esto conduce a reparaciones más frecuentes y costosas y a lecturas de temperatura inexactas.

Tomar la Decisión Correcta para su Objetivo

Su decisión debe basarse en el volumen de producción, los estándares de calidad y el presupuesto de su laboratorio.

- Si su enfoque principal son las restauraciones de zirconia consistentes y de alta calidad: Invierta en un horno de sinterización dedicado. Esto elimina los riesgos de contaminación y garantiza que cada unidad se procese de acuerdo con los parámetros ideales.

- Si tiene un laboratorio versátil con producción mixta: Un horno "combinado" moderno es una solución viable, pero debe imponer un protocolo estricto de usar bandejas de cocción separadas y dedicadas y limpiar la cámara meticulosamente entre los tipos de material.

- Si está considerando la compra de un horno nuevo: Priorice un modelo que se comercialice explícitamente como un horno combinado con programas separados y validados tanto para porcelana como para los tipos específicos de zirconia que planea utilizar.

Comprender los requisitos distintos de cada material es clave para lograr resultados predecibles y de alta calidad con su equipo.

Tabla Resumen:

| Aspecto | Cocción de Porcelana | Sinterización de Zirconia |

|---|---|---|

| Tipo de Proceso | Tratamiento superficial para estética | Consolidación estructural para resistencia |

| Rango de Temperatura | 700°C - 950°C | 1450°C - 1550°C |

| Duración del Ciclo | 15-30 minutos | 2-10+ horas |

| Riesgos Clave | Inadecuado para zirconia | Fuerza comprometida, decoloración si se utiliza un horno inadecuado |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, ya sea que esté sinterizando zirconia o cociendo porcelana. Contáctenos hoy para mejorar su eficiencia y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas