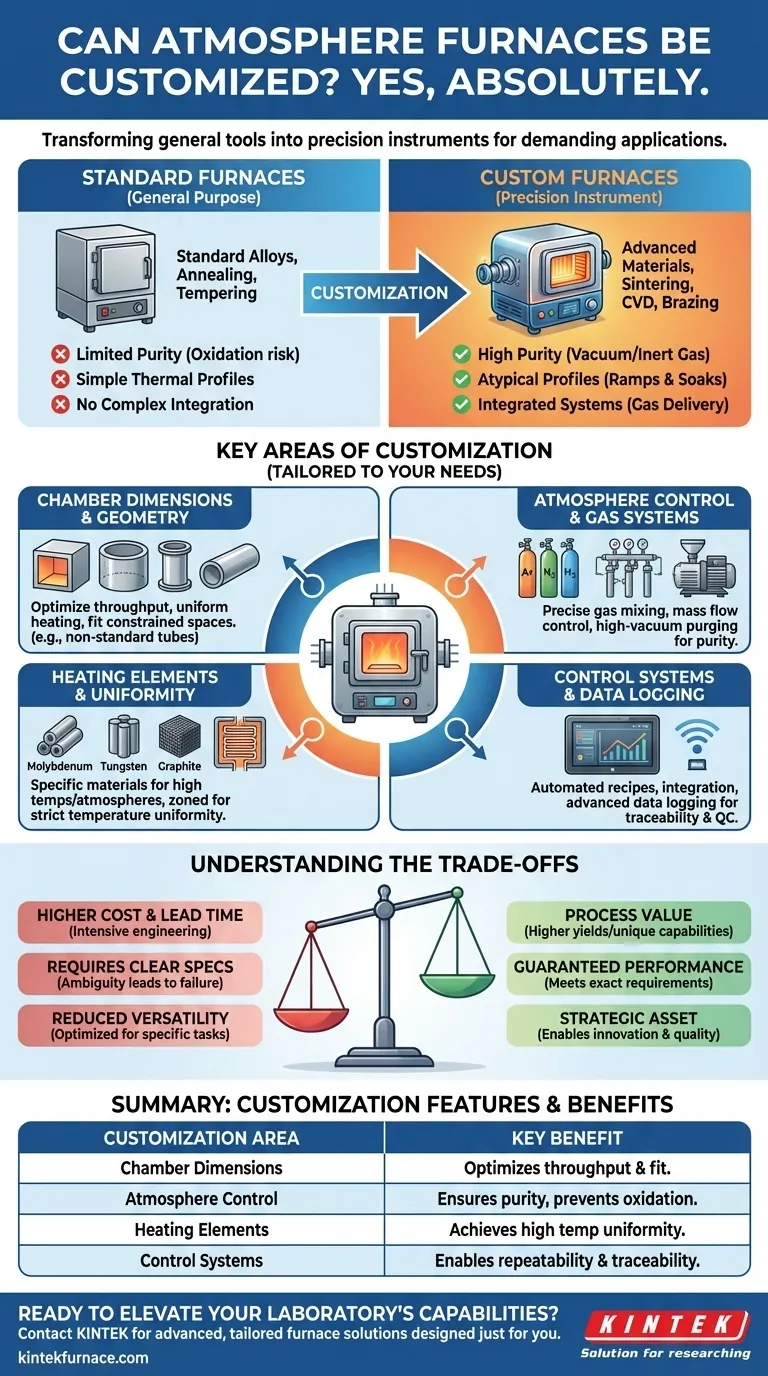

Sí, absolutamente. Los hornos de atmósfera no solo son personalizables, sino que con frecuencia se diseñan para aplicaciones específicas y exigentes. Ya sea para investigación experimental con materiales novedosos o producción de gran volumen con requisitos de proceso únicos, la personalización transforma una herramienta de propósito general en un instrumento de precisión adaptado a un resultado específico.

La cuestión fundamental no es si los hornos *pueden* personalizarse, sino comprender *por qué* un proceso específico lo exige. Si bien los hornos estándar manejan bien las tareas comunes, las aplicaciones avanzadas requieren un control preciso sobre el entorno de la cámara, el perfil térmico y la manipulación de materiales que solo una solución adaptada puede proporcionar.

Por qué los hornos estándar no son suficientes para tareas especializadas

Un horno de atmósfera estándar y listo para usar está diseñado para satisfacer una amplia gama de necesidades industriales comunes, como el recocido o el revenido de aleaciones estándar. Sin embargo, a menudo carecen de la especificidad necesaria para procesos avanzados o sensibles.

El desafío de la pureza y reactividad del material

Muchos materiales avanzados, como las aleaciones de titanio, las aleaciones de alta temperatura y los semiconductores, son muy reactivos con el oxígeno y otros gases atmosféricos, especialmente a temperaturas elevadas.

Incluso trazas de oxígeno pueden provocar oxidación, lo que conlleva decoloración de la superficie, compromiso de la integridad estructural o propiedades electrónicas fallidas. Un horno personalizado garantiza el nivel requerido de pureza atmosférica, ya sea mediante purga de alto vacío o flujo preciso de gas inerte.

Perfiles y ciclos térmicos atípicos

Los hornos estándar están optimizados para velocidades de calentamiento y enfriamiento comunes. Sin embargo, procesos como la sinterización de cerámicas avanzadas o el soldado fuerte (brazing) de ensamblajes complejos pueden requerir perfiles térmicos únicos y de múltiples etapas con rampas y tiempos de mantenimiento rápidos o extremadamente lentos.

La personalización permite el uso de elementos calefactores especializados, paquetes de aislamiento y sistemas de control para ejecutar estos perfiles térmicos precisos con alta repetibilidad.

Integración compleja de procesos

Algunas aplicaciones requieren más que solo calor en una atmósfera controlada. Por ejemplo, la Deposición Química de Vapor (CVD) implica la introducción de gases precursores específicos en la cámara para depositar una película delgada sobre un sustrato.

Esto requiere un sistema de suministro de gas altamente personalizado e integrado, gestión de gases de escape e interbloqueos de seguridad que no forman parte de un diseño de horno estándar.

Áreas clave de personalización del horno

Cuando se asocia con ingenieros para diseñar un horno personalizado, la colaboración se centra en adaptar varios sistemas críticos a las necesidades exactas de su proceso.

Dimensiones y geometría de la cámara

La personalización más básica es el tamaño y la forma de la cámara del horno. Esto se diseña para maximizar el rendimiento de una pieza específica, garantizar un calentamiento uniforme para una geometría inusual o simplemente caber dentro de un espacio de laboratorio restringido. Los componentes como los tubos de horno de cerámica de alúmina se pueden fabricar en longitudes y diámetros no estándar.

Control de atmósfera y sistemas de gas

Este es el corazón de un horno de atmósfera. La personalización aquí incluye la selección del número y tipo de gases de proceso (p. ej., Argón, Nitrógeno, Hidrógeno), el diseño de un colector para una mezcla precisa y la especificación de controladores de flujo másico para caudales repetibles. También implica el diseño del sistema de vacío utilizado para purgar la cámara antes de rellenarla con el gas de proceso.

Elementos calefactores y uniformidad de temperatura

La temperatura máxima y el entorno químico dictan la elección del elemento calefactor. Puede que se requieran elementos de molibdeno, tungsteno o grafito para temperaturas muy altas o atmósferas específicas donde los elementos estándar de Kanthal fallarían. La ubicación y la zonificación de estos elementos se diseñan para garantizar una estricta uniformidad de temperatura en toda la pieza de trabajo.

Sistemas de control y registro de datos

Un horno moderno se rige por un sistema de control sofisticado. La personalización permite recetas de procesos totalmente automatizadas, integración con redes de control de fábrica existentes y registro de datos avanzado para la validación de procesos y el control de calidad. Esto es fundamental para las industrias que requieren trazabilidad y certificación.

Comprensión de las compensaciones de la personalización

Aunque es potente, buscar una solución de horno personalizado implica consideraciones importantes que deben sopesarse frente a los beneficios potenciales.

Mayor costo inicial y tiempo de entrega

Una solución diseñada a medida tendrá inherentemente un costo inicial más alto y un tiempo de entrega más largo que un modelo estándar en existencia. El proceso de diseño, ingeniería y fabricación es más intensivo. Esta inversión debe justificarse por el valor del proceso que permite, como mayores rendimientos o capacidades de producto únicas.

El papel crítico de las especificaciones claras

El éxito de un horno personalizado depende enteramente de la calidad de los requisitos del proceso que usted proporcione. Las especificaciones ambiguas o incompletas darán como resultado un horno que no funciona como se necesita. Debe trabajar estrechamente con los ingenieros para definir las temperaturas, las velocidades de rampa, la pureza del gas y la manipulación de piezas con absoluta claridad.

Potencial de versatilidad reducida

Un horno altamente optimizado para una tarea específica puede ser menos eficiente o incluso inadecuado para otras. Por ejemplo, un horno diseñado para un proceso de gas reactivo puede tener componentes que no son compatibles con un proceso simple de cocción al aire. Esta es la compensación clásica entre un instrumento especializado y una herramienta de propósito general.

Determinación de si un horno personalizado es su mejor solución

Su decisión debe estar impulsada por las demandas específicas de su aplicación y sus objetivos a largo plazo.

- Si su enfoque principal es la investigación y el desarrollo: A menudo es necesaria una construcción personalizada para controlar con precisión las variables, probar materiales novedosos y explorar nuevas ventanas de proceso.

- Si su enfoque principal es la producción de alto valor: La personalización es clave para garantizar la repetibilidad, la calidad y la trazabilidad del proceso requeridas para aplicaciones sensibles en los sectores aeroespacial, médico o electrónico.

- Si su enfoque principal es el tratamiento térmico de propósito general: Un horno de atmósfera estándar controlado por programa probablemente proporcionará las capacidades necesarias de manera más rentable.

En última instancia, un horno adaptado a sus necesidades exactas no es un gasto, sino un activo estratégico que permite la innovación y garantiza la calidad.

Tabla de resumen:

| Área de personalización | Características clave | Beneficios |

|---|---|---|

| Dimensiones de la cámara | Tamaño y forma adaptados | Optimiza el rendimiento y el ajuste para piezas específicas |

| Control de atmósfera | Sistemas de gas precisos y purga al vacío | Garantiza la pureza y previene la oxidación |

| Elementos calefactores | Materiales especializados y zonificación | Logra una alta uniformidad de temperatura |

| Sistemas de control | Recetas automatizadas y registro de datos | Permite la repetibilidad y la trazabilidad |

¿Listo para elevar las capacidades de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, está respaldada por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción. Contáctenos hoy para discutir cómo podemos ayudarle a lograr resultados superiores con un horno personalizado diseñado solo para usted.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado