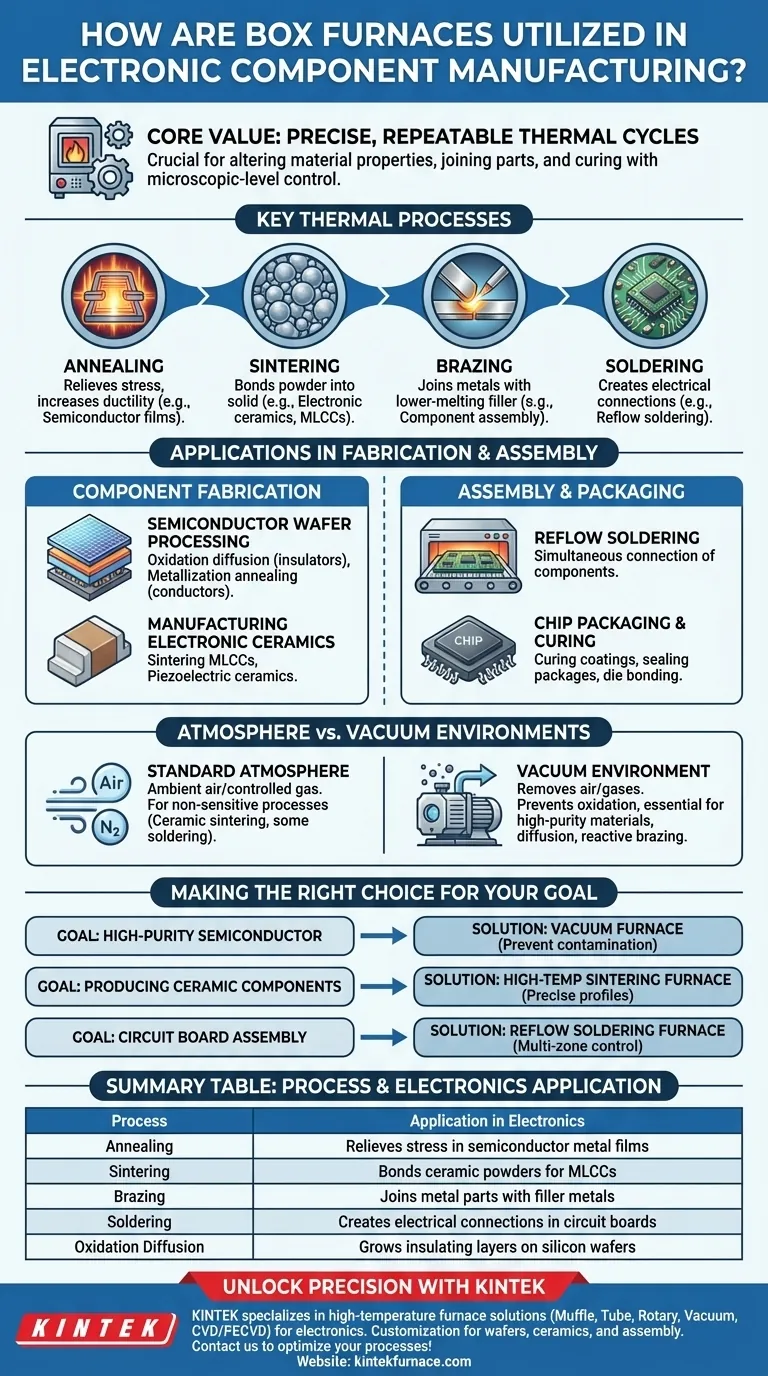

En resumen, los hornos de caja se utilizan en la fabricación de productos electrónicos para una amplia gama de procesos térmicos, incluida la fabricación de obleas semiconductoras, la producción de componentes cerámicos y el ensamblaje de placas de circuito. Su función principal es proporcionar un entorno de calentamiento altamente controlado, esencial para alterar las propiedades físicas y eléctricas de los materiales, unir piezas y curar adhesivos.

El valor central de un horno de caja en electrónica es su capacidad para ofrecer ciclos térmicos precisos y repetibles. Este control no se trata solo de calentar y enfriar; se trata de cambiar fundamentalmente los materiales a nivel microscópico para lograr características de rendimiento específicas requeridas para los componentes modernos.

El papel crítico del procesamiento térmico

El calor es una herramienta fundamental en la creación de componentes electrónicos. Aplicarlo con precisión permite a los fabricantes construir estructuras, alterar las propiedades del material y unir materiales disímiles de forma fiable.

Un horno de caja proporciona el entorno cerrado, uniforme y estrictamente regulado necesario para estos procesos sensibles, asegurando la consistencia de un lote a otro.

Definición de procesos térmicos clave

- Recocido: Este proceso implica calentar y enfriar lentamente un material, como una película metálica, para aliviar las tensiones internas, aumentar la ductilidad y refinar su estructura cristalina.

- Sinterización: Utilizado para cerámicas y metales en polvo, esto implica calentar el material por debajo de su punto de fusión hasta que sus partículas se unan, formando una pieza sólida y densa.

- Brazing (Soldadura fuerte): Un proceso de unión donde se utiliza un metal de aporte con un punto de fusión más bajo para unir dos o más piezas metálicas dentro del horno.

- Soldadura: Similar al brazing pero a temperaturas más bajas, este proceso se utiliza para fundir la soldadura y crear conexiones eléctricas, especialmente en la soldadura por reflujo para componentes de montaje superficial.

Aplicaciones principales en la fabricación de componentes

Antes de que un componente llegue a una placa de circuito, los hornos de caja se utilizan para crear los materiales y estructuras fundamentales de los que está hecho.

Procesamiento de obleas semiconductoras

En la fabricación de circuitos integrados, los hornos se utilizan para pasos críticos de estratificación y acondicionamiento en obleas de silicio.

Las aplicaciones clave incluyen la difusión de oxidación, donde se cultiva una capa delgada y uniforme de dióxido de silicio (un aislante crucial) en la superficie de la oblea, y el recocido de metalización, que alivia la tensión en las películas metálicas delgadas que forman las vías conductoras del circuito.

Fabricación de cerámicas electrónicas

Muchos componentes pasivos se construyen a partir de cerámicas especializadas. Los hornos de caja son fundamentales para su producción.

Esto incluye la fabricación de condensadores cerámicos multicapa (MLCC) y cerámicas piezoeléctricas. El proceso implica la sinterización de capas de polvo cerámico y metálico para crear la estructura densa y estratificada que confiere a estos componentes sus propiedades eléctricas.

Aplicaciones en ensamblaje y encapsulado

Una vez que se fabrican los chips individuales y los componentes, los hornos de caja desempeñan un papel en su ensamblaje en productos terminados.

Soldadura por reflujo

En el ensamblaje moderno de productos electrónicos, los hornos de caja se utilizan para la soldadura por reflujo. Los componentes se colocan en una placa de circuito recubierta con pasta de soldadura, y todo el conjunto se pasa a través de un horno con un perfil de temperatura cuidadosamente controlado.

El calor funde la soldadura, creando conexiones eléctricas fuertes y fiables para todos los componentes simultáneamente.

Encapsulado y curado de chips

Los hornos también se utilizan en varios pasos de encapsulado de chips. Esto puede incluir el curado de recubrimientos protectores, el sellado de paquetes de componentes para protegerlos del medio ambiente y la unión del chip de silicio a su sustrato.

Entendiendo una distinción clave: atmósfera vs. vacío

No todos los entornos de horno son iguales. La elección entre una atmósfera estándar y un vacío es fundamental y depende enteramente de los requisitos del proceso.

Hornos de atmósfera estándar

Estos hornos operan con aire ambiente o una mezcla de gases controlada (como nitrógeno). Son caballos de batalla para procesos donde la oxidación no es una preocupación o incluso es deseada.

Aplicaciones como la sinterización cerámica y algunos perfiles de soldadura por reflujo se realizan comúnmente en hornos de caja de atmósfera estándar.

La necesidad de un ambiente de vacío

Para materiales altamente sensibles, un horno de vacío es esencial. Al eliminar el aire y otros gases, previene reacciones químicas no deseadas como la oxidación.

Esto es innegociable para preparar materiales electrónicos de alta pureza, realizar difusión en obleas semiconductoras y soldar metales reactivos para garantizar la integridad y el rendimiento del componente final.

Tomar la decisión correcta para su objetivo

El tipo específico de horno de caja y el proceso que necesita dependen directamente de su objetivo de fabricación.

- Si su enfoque principal es el procesamiento de semiconductores de alta pureza: Necesita un horno de vacío para evitar la contaminación y garantizar la integridad de las capas sensibles durante la oxidación y el recocido.

- Si su enfoque principal es la producción de componentes cerámicos: Necesita un horno de alta temperatura capaz de los perfiles térmicos precisos requeridos para la sinterización de materiales como los MLCC.

- Si su enfoque principal es el ensamblaje de placas de circuito: Un horno de caja tipo transportador diseñado para soldadura por reflujo con control de temperatura multizona es el estándar de la industria.

En última instancia, el horno de caja es una herramienta fundamental, y dominar su aplicación es esencial para lograr las propiedades del material y la fiabilidad que exigen los productos electrónicos modernos.

Tabla resumen:

| Proceso | Aplicación en electrónica |

|---|---|

| Recocido | Alivia la tensión en las películas metálicas para semiconductores |

| Sinterización | Une polvos cerámicos para componentes como MLCC |

| Brazing (Soldadura fuerte) | Une piezas metálicas con metales de aporte |

| Soldadura | Crea conexiones eléctricas en placas de circuito |

| Difusión de oxidación | Crea capas aislantes en obleas de silicio |

Desbloquee la precisión en su fabricación de productos electrónicos con KINTEK

¿Busca mejorar la fiabilidad y el rendimiento de sus componentes electrónicos a través de un procesamiento térmico avanzado? En KINTEK, nos especializamos en proporcionar soluciones de hornos de alta temperatura adaptadas a las necesidades únicas de los fabricantes de productos electrónicos. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una excepcional I+D y fabricación interna. Con nuestra sólida capacidad de personalización profunda, podemos satisfacer con precisión sus requisitos experimentales y de producción, ya sea que esté trabajando en obleas semiconductoras, componentes cerámicos o ensamblaje de placas de circuito.

No permita que las inconsistencias térmicas lo detengan: contáctenos hoy para discutir cómo nuestros hornos pueden optimizar sus procesos e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la conversión de biomasa en Fe-N-BC?

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de ZnO-SP? Domina el control de la síntesis a nanoescala

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?

- ¿Cuál es la función de un horno mufla en la modificación de LSCF? Lograr una base térmica precisa para cerámicas avanzadas