En resumen, los hornos de inducción de frecuencia media se utilizan en el forjado y conformado para calentar rápida y precisamente una pieza de trabajo metálica, como una palanquilla de acero, a una temperatura específica en la que se vuelve maleable. Esto permite que el metal se moldee fácilmente mediante una prensa o un martillo. La principal ventaja de esta tecnología es su capacidad para generar calor directamente dentro del metal, lo que garantiza un calentamiento rápido, uniforme y eficiente, fundamental para la producción de alto volumen y alta calidad en industrias como la automotriz y la aeroespacial.

La razón fundamental para utilizar la inducción de frecuencia media para el forjado no es solo calentar el metal, sino lograr un nivel de velocidad, precisión y eficiencia que los hornos tradicionales alimentados por combustible no pueden igualar. Este control se traduce directamente en piezas forjadas de mayor calidad, menor desperdicio de material y un proceso de fabricación más optimizado.

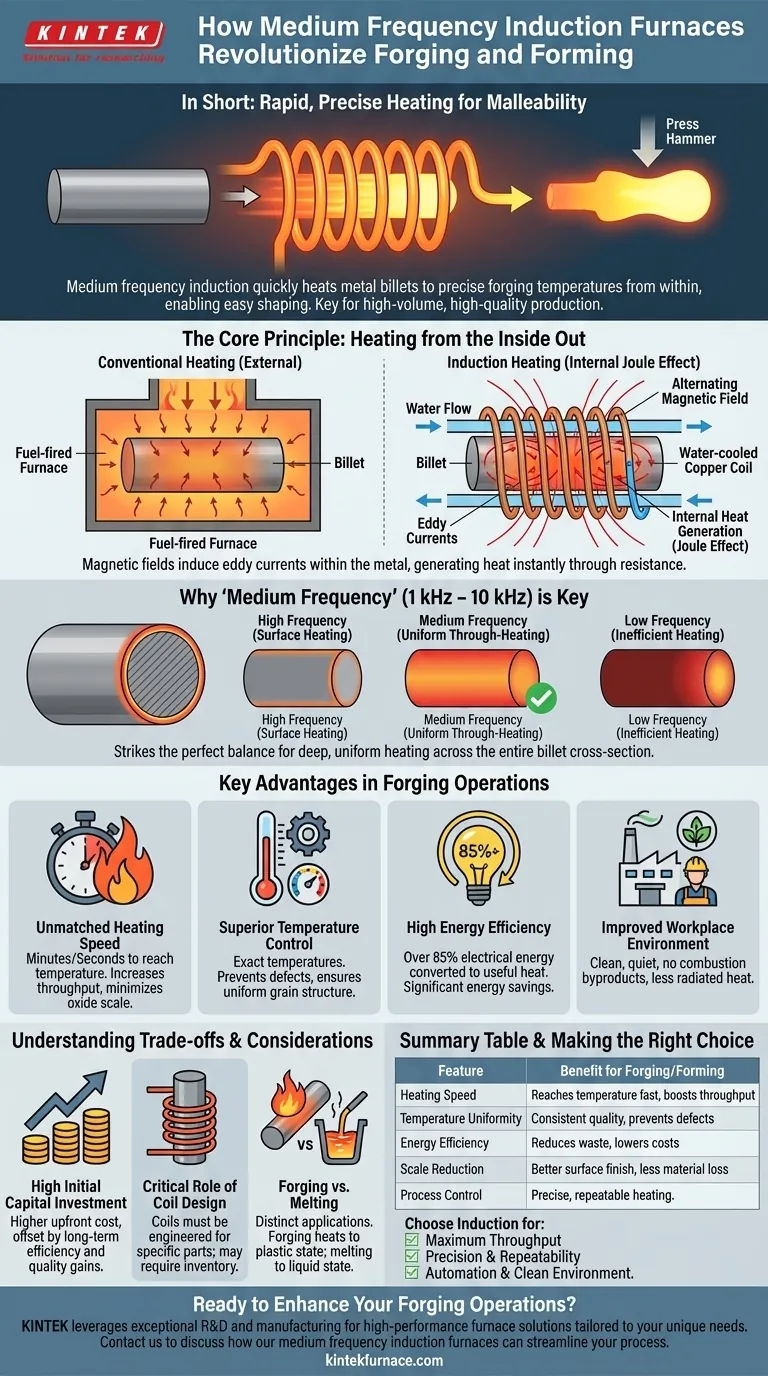

El Principio Central: Calentar desde el Interior hacia el Exterior

Para comprender su función en el forjado, primero debe entender cómo funciona la inducción. Es fundamentalmente diferente de un horno convencional que calienta desde el exterior.

Cómo la Inducción Electromagnética Genera Calor

Un horno de inducción utiliza una bobina de cobre refrigerada por agua para generar un potente campo magnético alterno. Cuando una pieza de trabajo metálica (que es eléctricamente conductora) se coloca dentro de esta bobina, el campo magnético induce corrientes eléctricas, conocidas como corrientes de Foucault, dentro del propio metal.

La resistencia natural del metal al flujo de estas corrientes de Foucault genera un calor inmenso e inmediato. Este fenómeno, llamado efecto Joule, es el mismo principio que calienta el elemento de una estufa eléctrica, pero está ocurriendo dentro del material.

Por Qué la "Frecuencia Media" es Clave para el Forjado

La frecuencia de la corriente alterna es fundamental. Las frecuencias medias (típicamente de 1 kHz a 10 kHz) son ideales para el forjado porque crean un patrón de calentamiento que penetra lo suficiente como para calentar uniformemente toda la sección transversal de una palanquilla.

Una frecuencia demasiado alta solo calentaría la superficie (endurecimiento superficial), y una frecuencia demasiado baja sería menos eficiente. La frecuencia media logra el equilibrio perfecto para calentar completamente las piezas de metal sólido antes de que se les dé forma.

Ventajas Clave en las Operaciones de Forjado

La decisión de utilizar el calentamiento por inducción está impulsada por varias ventajas operativas distintas sobre los hornos tradicionales alimentados por gas o carbón.

Velocidad de Calentamiento Inigualable

Debido a que el calor se genera internamente, el metal alcanza su temperatura de forjado objetivo en cuestión de minutos, o incluso segundos, en comparación con las horas en un horno convencional. Esto aumenta drásticamente el rendimiento.

Esta velocidad también minimiza la formación de cascarilla de óxido en la superficie del metal. Menos cascarilla significa un mejor acabado superficial en la pieza final y menos pérdida de material.

Control de Temperatura y Uniformidad Superiores

Los sistemas de inducción ofrecen un control de temperatura increíblemente preciso. La potencia se puede ajustar instantáneamente, asegurando que la palanquilla se caliente a la temperatura de deformación plástica exacta requerida para la aleación específica.

Esta uniformidad previene puntos calientes o fríos, que pueden provocar defectos, estructura de grano inconsistente y daños en las herramientas durante el proceso de forjado. El resultado es una operación más fiable y repetible.

Alta Eficiencia Energética

El calentamiento por inducción es un proceso altamente eficiente, con más del 85% de la energía eléctrica convirtiéndose directamente en calor útil dentro de la pieza de trabajo.

Los hornos convencionales pierden enormes cantidades de calor al ambiente circundante y por la chimenea de escape. El calentamiento dirigido de la inducción minimiza este desperdicio, lo que conduce a importantes ahorros de energía.

Mejora del Entorno de Trabajo

Los hornos de inducción son limpios, silenciosos y no producen subproductos de combustión como humo o CO2. Irradian mucho menos calor ambiental que un horno alimentado por combustible, creando un entorno más seguro y cómodo para los operarios.

Comprensión de las Compensaciones y Consideraciones

Aunque es potente, el calentamiento por inducción no es la solución universal para todas las aplicaciones de calentamiento. Viene con su propio conjunto de consideraciones técnicas y económicas.

Alta Inversión de Capital Inicial

El costo inicial de un sistema de calentamiento por inducción, incluida la fuente de alimentación y las bobinas personalizadas, es típicamente más alto que el de un horno simple alimentado por gas. El retorno de la inversión se realiza a través de una mayor eficiencia, rendimiento y calidad con el tiempo.

El Papel Crítico del Diseño de la Bobina

La bobina de inducción no es un componente de talla única. Debe diseñarse cuidadosamente para que coincida con el tamaño, la forma y el material de la pieza de trabajo para una eficiencia óptima y una uniformidad de calentamiento.

Esto significa que una instalación que forja muchas geometrías de piezas diferentes puede necesitar un inventario correspondiente de bobinas, lo que aumenta la complejidad y el costo del sistema.

Aplicaciones de Forjado vs. Fusión

Aunque el mismo principio de inducción se utiliza para fundir metales en fundiciones, el diseño del horno y la frecuencia son diferentes. El forjado requiere calentar una palanquilla sólida a un estado plástico, mientras que la fusión requiere llevarla a un estado líquido completo. El usuario en la referencia tiene razón en que la inducción se utiliza para la fusión, pero es una aplicación distinta del forjado.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la tecnología de calentamiento adecuada depende totalmente de sus prioridades de producción.

- Si su enfoque principal es el máximo rendimiento y la calidad de la pieza: La inducción de frecuencia media es la opción definitiva por su velocidad, precisión y repetibilidad, especialmente en líneas de producción automatizadas y de gran volumen.

- Si su enfoque principal es minimizar el costo de capital inicial para trabajos de bajo volumen: Un horno convencional alimentado por combustible puede ser un punto de partida más económico, aunque conlleva el costo de una menor eficiencia y control.

- Si su enfoque principal es la automatización de procesos y un entorno de trabajo más limpio: Los sistemas de calentamiento por inducción se integran perfectamente en las células de fabricación modernas y automatizadas y ofrecen importantes beneficios medioambientales y de seguridad.

En última instancia, la adopción del calentamiento por inducción para el forjado es una decisión estratégica para priorizar el control y la eficiencia en su proceso de fabricación.

Tabla de Resumen:

| Característica | Beneficio para el Forjado/Conformado |

|---|---|

| Velocidad de Calentamiento | Alcanza la temperatura de forjado en minutos/segundos, aumentando el rendimiento |

| Uniformidad de Temperatura | Previene defectos y daños en las herramientas, asegura una calidad de pieza consistente |

| Eficiencia Energética | Más del 85% de la energía eléctrica convertida en calor, reduciendo el desperdicio |

| Reducción de Cascarilla | Minimiza la oxidación superficial, mejora el acabado y reduce la pérdida de material |

| Control del Proceso | Calentamiento preciso y repetible para aleaciones y geometrías específicas |

¿Listo para mejorar sus operaciones de forjado y conformado con tecnología de calentamiento avanzada?

En KINTEK, aprovechamos nuestra excepcional capacidad de I+D y fabricación interna para proporcionar soluciones de hornos de alto rendimiento adaptadas a sus necesidades únicas. Nuestra experiencia en Hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, combinada con sólidas capacidades de personalización profunda, garantiza que podemos ofrecer la solución de calentamiento precisa que su laboratorio o planta de producción requiere.

Contáctenos hoy para discutir cómo nuestros hornos de inducción de frecuencia media pueden optimizar su proceso, mejorar la calidad de las piezas e impulsar su eficiencia de fabricación.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las aplicaciones del prensado en caliente? Logre el máximo rendimiento del material

- ¿Cuáles son algunas aplicaciones específicas de los hornos de prensado en caliente al vacío? Desbloquee la fabricación avanzada de materiales

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico

- ¿Cuáles son las ventajas de los compuestos cerámico/metálicos producidos mediante una prensa de vacío? Lograr resistencia y durabilidad superiores

- ¿Cómo garantiza el calentamiento por inducción la precisión en los procesos de fabricación? Logre un control térmico y una repetibilidad superiores