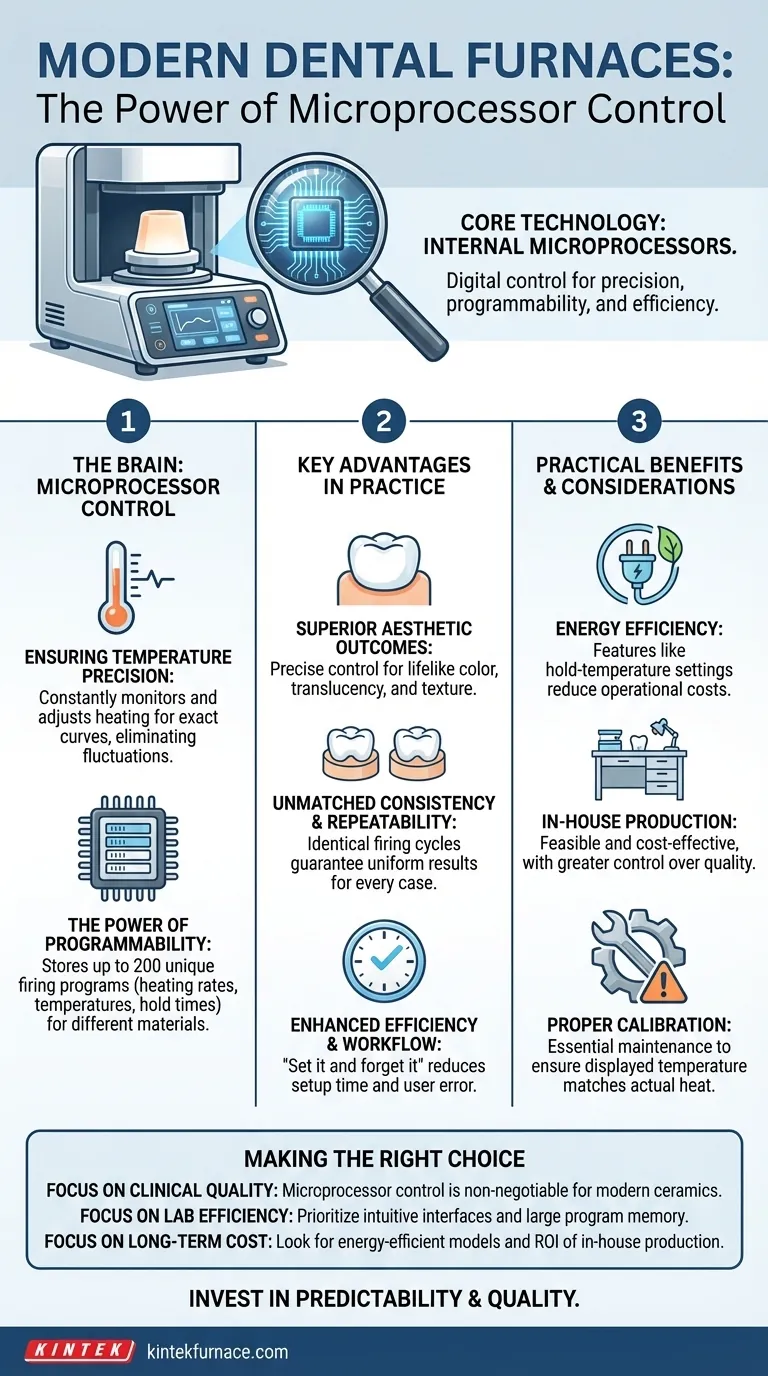

En esencia, los hornos dentales modernos son controlados por microprocesadores internos. Este control digital es su característica distintiva, ofreciendo ventajas significativas en precisión, programabilidad y eficiencia operativa, lo que se traduce directamente en restauraciones dentales de mayor calidad y más consistentes.

El cambio del control manual al microprocesador no es simplemente una comodidad. Es el salto tecnológico clave que permite a los profesionales dentales lograr los ciclos de calentamiento altamente específicos y repetibles que exigen los materiales cerámicos avanzados, asegurando resultados estéticos y funcionales predecibles.

La Tecnología Central: Control por Microprocesador

El cerebro de un horno dental moderno es su microprocesador. Piense en él como una pequeña computadora dedicada que gobierna cada aspecto del ciclo de cocción con precisión digital, un marcado contraste con los sistemas más antiguos, ajustados manualmente o analógicos.

Asegurando la Precisión de la Temperatura

Los microprocesadores monitorean y ajustan constantemente los elementos calefactores para seguir exactamente una curva de temperatura preestablecida. Esta supervisión digital asegura que se alcancen y mantengan temperaturas precisas, eliminando las fluctuaciones comunes en hornos más antiguos.

Este nivel de precisión es crítico para las cerámicas dentales modernas, donde incluso pequeñas desviaciones de temperatura pueden afectar negativamente la resistencia, el tono y la translucidez del material, comprometiendo el resultado estético final.

El Poder de la Programabilidad

Estos hornos cuentan con sistemas de memoria capaces de almacenar un gran número de programas de cocción, a menudo hasta 200. Cada programa contiene una secuencia única de velocidades de calentamiento, temperaturas objetivo y tiempos de mantenimiento adaptados a un material cerámico específico.

Un técnico puede simplemente seleccionar el programa correcto para el material que se está utilizando, asegurando que las especificaciones exactas del fabricante se cumplan en todo momento. Esto elimina las conjeturas y estandariza los resultados.

Ventajas Clave en una Práctica Dental Moderna

El paso a los hornos controlados digitalmente proporciona beneficios tangibles que impactan en todo, desde la calidad de la atención hasta la eficiencia del laboratorio o la práctica.

Resultados Estéticos Superiores

La principal ventaja es la capacidad de producir restauraciones altamente estéticas. Al controlar con precisión el ciclo de cocción, el horno asegura que la porcelana o cerámica alcance su estructura cristalina ideal, lo que resulta en un color, translucidez y textura superficial realistas.

Consistencia y Repetibilidad Inigualables

Un microprocesador ejecuta un programa guardado de forma idéntica cada vez. Esto garantiza que una restauración cocida hoy será indistinguible de una cocida semanas después utilizando el mismo programa y material. Esta repetibilidad es esencial para casos de varias unidades, repeticiones y para mantener un alto estándar de calidad.

Eficiencia y Flujo de Trabajo Mejorados

La naturaleza de "configúralo y olvídate" de los hornos programables libera un valioso tiempo del técnico. Los controles digitales fáciles de usar y los programas almacenados reducen drásticamente el tiempo de configuración y minimizan el riesgo de error del usuario, lo que lleva a un flujo de trabajo más optimizado y productivo.

Comprendiendo los Beneficios Prácticos y las Consideraciones

Si bien la tecnología es potente, es importante comprender cómo sus características se traducen en las operaciones diarias y qué se requiere para mantener el rendimiento.

El Impacto de la Eficiencia Energética

Muchos hornos modernos incluyen características de ahorro de energía, como configuraciones de temperatura de mantenimiento que mantienen un calor elevado utilizando solo una fracción de la potencia máxima. Durante la vida útil de la unidad, esto puede generar importantes ahorros en los costos operativos.

Justificando la Producción Interna

La fiabilidad y el diseño fácil de usar de estos hornos hacen que sea más factible para una clínica dental llevar la fabricación de coronas y puentes internamente. Esto puede llevar a un mayor control de calidad, tiempos de respuesta más rápidos y rentabilidad a largo plazo en comparación con la subcontratación de todo el trabajo de laboratorio.

La Necesidad de una Calibración Adecuada

Una consideración clave es que los instrumentos de precisión requieren mantenimiento. Para asegurar que la temperatura mostrada por el horno coincida con su temperatura interna real, la calibración periódica es esencial. Sin ella, se pierde el beneficio principal de la precisión de la temperatura.

Tomando la Decisión Correcta para su Objetivo

Al evaluar un horno dental, alinee sus características con su objetivo operativo principal.

- Si su enfoque principal es la calidad clínica y la estética: Un horno controlado por microprocesador es indispensable para la gestión precisa de la temperatura que requieren los materiales cerámicos modernos.

- Si su enfoque principal es la eficiencia del laboratorio y el rendimiento: Priorice los modelos con una gran memoria de programas y una interfaz digital intuitiva para minimizar el tiempo de configuración y reducir el potencial de error del usuario.

- Si su enfoque principal es la gestión de costos a largo plazo: Busque hornos con modos de eficiencia energética documentados y considere el ROI de realizar las restauraciones internamente.

En última instancia, invertir en un horno moderno controlado por microprocesador es una inversión en la previsibilidad y calidad de sus restauraciones finales.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Control por Microprocesador | Asegura una gestión precisa de la temperatura y ciclos de cocción repetibles |

| Programabilidad | Permite almacenar hasta 200 programas personalizados para diversos materiales |

| Interfaz Digital | Simplifica la operación, reduce el tiempo de configuración y minimiza el error del usuario |

| Eficiencia Energética | Reduce los costos operativos con características como ajustes de temperatura de mantenimiento |

| Consistencia | Garantiza resultados uniformes para casos de múltiples unidades y repeticiones |

¡Eleve su práctica dental con las avanzadas soluciones de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura como Muffle, Tube, Rotary, Vacuum & Atmosphere y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, brindando calidad, eficiencia y ahorro de costos superiores. Contáctenos hoy para discutir cómo podemos optimizar sus flujos de trabajo de restauración dental.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas