En entornos industriales, los hornos de porcelana se utilizan principalmente para procesos térmicos de alta precisión como la sinterización y la descarga de adhesivos cerámicos. Estos hornos especializados destacan en la creación y el mantenimiento de entornos de alta temperatura extremadamente estables y uniformes, lo cual es fundamental para la fabricación de componentes avanzados donde la integridad y la consistencia del material son primordiales.

El verdadero valor de un horno de porcelana en la fabricación no es solo su capacidad para calentarse, sino su capacidad para actuar como un reactor altamente controlado. Permite la manipulación precisa de las propiedades del material a nivel microscópico, transformando polvos crudos o componentes sensibles en productos terminados con características específicas y diseñadas.

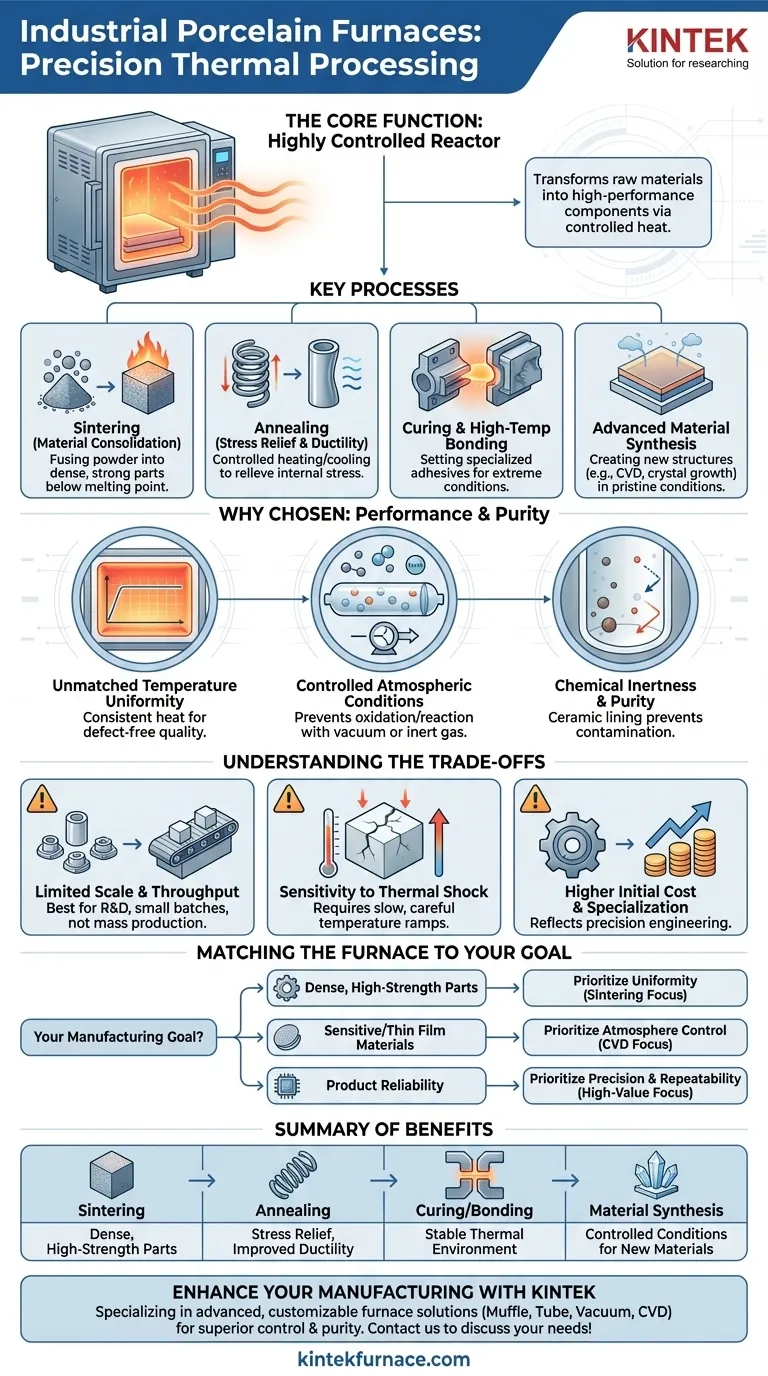

La Función Central: Procesamiento Térmico de Precisión

El propósito fundamental de un horno de porcelana industrial es aplicar calor controlado a un material para cambiar deliberadamente sus propiedades físicas o químicas. Esta es una piedra angular de la ciencia de materiales moderna y la fabricación avanzada.

Sinterización para la Consolidación de Materiales

La sinterización es un proceso en el que se aplica calor a un material en polvo, haciendo que las partículas se fusionen y formen una masa sólida y densa. Esto ocurre a temperaturas inferiores al punto de fusión del material.

Esta técnica es esencial para producir piezas cerámicas de alta resistencia, filtros metálicos y otros componentes a partir de materiales que son difíciles de fundir y moldear. El calor uniforme del horno garantiza que la pieza se densifique uniformemente sin deformarse ni agrietarse.

Recocido para la Eliminación de Tensiones y Ductilidad

El recocido implica calentar un material y luego enfriarlo lentamente. Este proceso alivia las tensiones internas creadas durante la fabricación, ablanda el material y mejora su ductilidad (la capacidad de deformarse sin fracturarse).

En industrias como la electrónica y la metalurgia, los componentes a menudo se recocen para garantizar que puedan soportar el estrés mecánico y el ciclo térmico durante el funcionamiento sin fallar.

Curado y Unión a Alta Temperatura

Algunas aplicaciones, descritas como "descarga de pegamento cerámico", implican el curado de adhesivos especializados diseñados para operar a temperaturas extremas.

Estos hornos proporcionan el entorno térmico estable necesario para fijar correctamente estas uniones, que a menudo se utilizan en el ensamblaje de dispositivos complejos para las industrias aeroespacial o de semiconductores.

Síntesis Avanzada de Materiales

Estos hornos también se utilizan como reactores para crear materiales o estructuras completamente nuevos. Procesos como la Deposición Química de Vapor (CVD), la pirólisis y el crecimiento de cristales dependen de un entorno térmico prístino y controlado.

Por ejemplo, un horno puede utilizarse para hacer crecer una película delgada de un material específico sobre un sustrato, lo que es un proceso fundamental para producir semiconductores y recubrimientos avanzados.

Por Qué se Eligen los Hornos de Porcelana

Aunque existen muchos tipos de hornos, los hornos de porcelana y los revestidos de cerámica similares se eligen por razones específicas relacionadas con el rendimiento y la pureza.

Uniformidad de Temperatura Inigualable

La principal ventaja es la capacidad de mantener una temperatura constante en toda la cámara de calentamiento. Esta uniformidad no es negociable para procesos como la sinterización, donde incluso pequeñas variaciones de temperatura pueden provocar defectos y una calidad de producto inconsistente.

Condiciones Atmosféricas Controladas

Muchos de estos hornos, especialmente los diseños tubulares, pueden sellarse y operarse al vacío o llenarse con un gas inerte como el argón. Esto evita que el material que se procesa se oxide o reaccione con el aire, lo cual es fundamental para metales sensibles y aleaciones avanzadas.

Inercia Química y Pureza

La porcelana, la alúmina y otras cerámicas de alta pureza son químicamente inertes. Esto significa que la propia cámara del horno no reaccionará ni contaminará los materiales que se procesan, incluso a temperaturas extremas. Esta pureza es vital para implantes médicos, electrónica y aplicaciones de investigación.

Comprender las Compensaciones

Aunque son potentes, estos hornos no son una solución universal. Comprender sus limitaciones es clave para utilizarlos eficazmente.

Escala y Rendimiento Limitados

Muchos hornos cerámicos de alta precisión, particularmente los hornos de tubo, son más adecuados para aplicaciones de laboratorio, I+D y producción de lotes pequeños. Su diseño prioriza el control sobre el volumen, lo que los hace menos prácticos para la producción en masa de piezas muy grandes.

Sensibilidad al Choque Térmico

Las cerámicas pueden agrietarse si se calientan o enfrían demasiado rápido. Esto significa que los ciclos de procesamiento a menudo requieren rampas de temperatura lentas y cuidadosamente programadas, lo que puede aumentar el tiempo total de producción en comparación con los hornos revestidos de metal más robustos.

Mayor Costo Inicial y Especialización

Estos son instrumentos especializados de alto rendimiento, no hornos de propósito general. Su costo refleja la ingeniería necesaria para lograr altos niveles de uniformidad de temperatura y control atmosférico.

Alineación del Horno con su Objetivo de Fabricación

Para aplicar esta tecnología de manera efectiva, alinee las capacidades del horno con su objetivo principal.

- Si su enfoque principal es crear piezas cerámicas o metálicas densas y de alta resistencia: Priorice un horno con una uniformidad de temperatura excepcional documentada para garantizar resultados consistentes del proceso de sinterización.

- Si su enfoque principal es procesar materiales sensibles al oxígeno o crear películas delgadas puras: Un horno de tubo con un vacío y un control atmosférico superiores es innegociable para evitar la contaminación y las reacciones no deseadas.

- Si su enfoque principal es garantizar la fiabilidad del producto en componentes de alto valor: La precisión y repetibilidad de un horno de porcelana dedicado son una inversión necesaria para alcanzar los estándares de calidad requeridos.

En última instancia, seleccionar el horno correcto se trata de controlar la física de su material para lograr resultados predecibles y de alto rendimiento.

Tabla Resumen:

| Aplicación | Beneficio Clave |

|---|---|

| Sinterización | Calentamiento uniforme para piezas densas y de alta resistencia |

| Recocido | Alivio de tensiones y mejora de la ductilidad |

| Curado/Unión | Entorno térmico estable para adhesivos de alta temperatura |

| Síntesis de Materiales | Condiciones controladas para CVD, pirólisis y crecimiento de cristales |

¿Listo para mejorar su fabricación con procesamiento térmico preciso? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de muffle, tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Aprovechando nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos pueden ofrecer un control de temperatura, pureza y fiabilidad superiores para sus aplicaciones industriales.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales