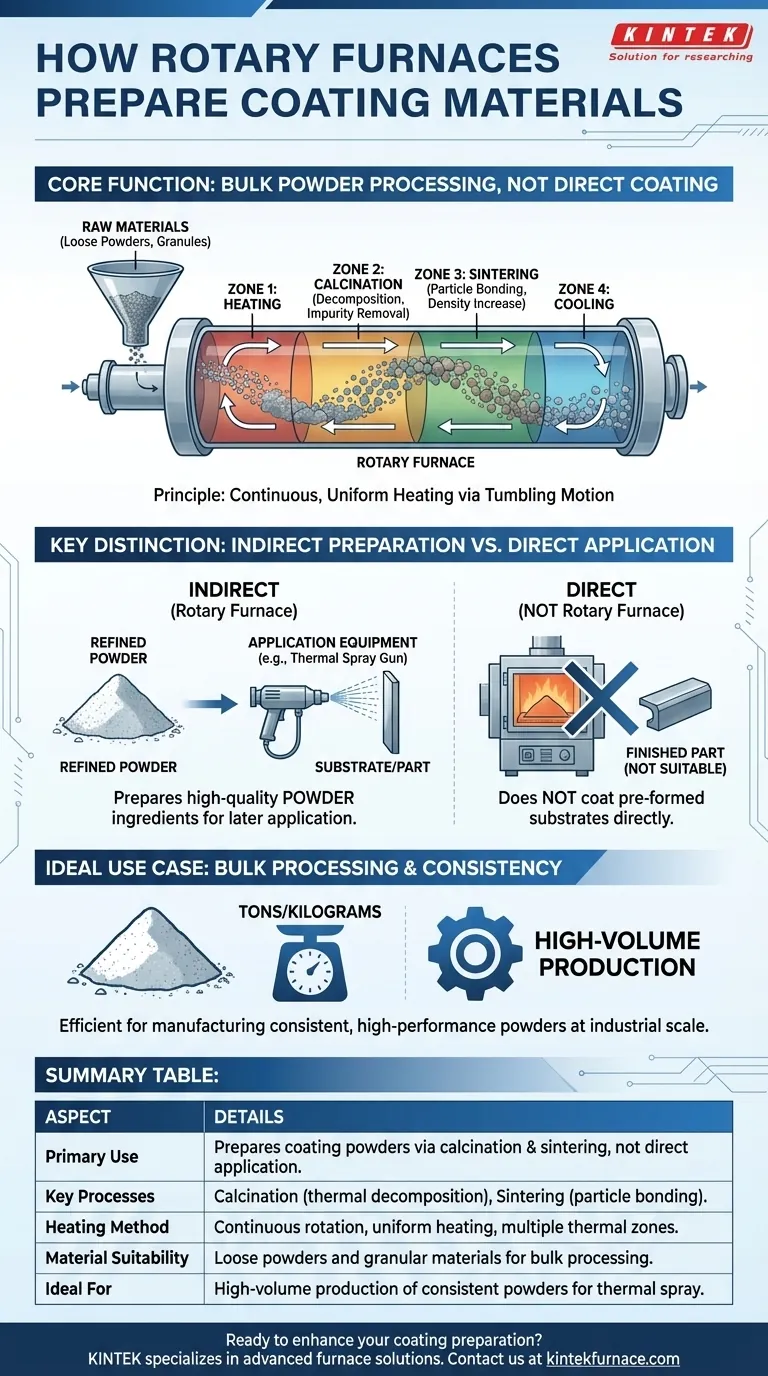

En esencia, los hornos rotatorios se utilizan en la preparación de recubrimientos no para aplicar el recubrimiento en sí, sino para crear y refinar los polvos y materiales granulares de alto rendimiento que sirven como base para recubrimientos avanzados. Al someter estos materiales sueltos a un calor uniforme y controlado con precisión, estos hornos realizan procesos térmicos críticos como la calcinación y la sinterización, que son esenciales para desarrollar la composición química, pureza y propiedades físicas deseadas del material de recubrimiento final.

La distinción más crítica a comprender es que los hornos rotatorios preparan los ingredientes para un recubrimiento; no cuecen el producto recubierto final. Su función principal es el procesamiento térmico a granel de polvos que luego se aplicarán a los sustratos utilizando otros métodos como la pulverización térmica.

El Principio: Procesamiento de Materiales Sueltos a Escala

El diseño de un horno rotatorio se centra fundamentalmente en el calentamiento continuo y uniforme de materiales sueltos y fluidos. Esto lo hace excepcionalmente adecuado para preparar las materias primas para los recubrimientos, en lugar de recubrir piezas terminadas.

Movimiento Continuo para un Calentamiento Uniforme

El horno es un tubo cilíndrico que gira lentamente, volteando el material en su interior. Este movimiento constante asegura que cada partícula esté expuesta a las mismas condiciones de calor, eliminando puntos calientes y garantizando un producto final homogéneo.

Este nivel de uniformidad es fundamental para producir polvos de recubrimiento con características de rendimiento consistentes.

Múltiples Zonas Térmicas Precisas

Los hornos rotatorios modernos no son hornos de temperatura única. Cuentan con múltiples zonas de calentamiento controladas independientemente a lo largo del tubo.

Esto permite un perfil térmico preciso donde el material puede calentarse suavemente, mantenerse a una temperatura máxima durante un tiempo específico (tiempo de permanencia) y luego enfriarse a una velocidad controlada, todo en un proceso continuo.

Procesos Clave para la Preparación de Polvos

Dos procesos térmicos principales llevados a cabo en hornos rotatorios son vitales para crear materiales de recubrimiento:

- Calcinación: Este es un proceso de descomposición térmica. Se utiliza para descomponer compuestos químicos crudos, eliminar impurezas como agua o carbonatos, y desencadenar reacciones químicas para formar un nuevo compuesto estable, la base para un polvo de recubrimiento cerámico o metálico.

- Sinterización: Este proceso utiliza calor para unir partículas sin fundirlas por completo. Para los polvos de recubrimiento, la sinterización controlada puede aumentar la densidad y la resistencia de las partículas, lo que impacta directamente en la durabilidad y calidad del recubrimiento aplicado finalmente.

Comprender la Distinción Clave: Aplicación Indirecta vs. Directa

El punto de confusión más común es cómo encaja un horno rotatorio en el flujo de trabajo general del recubrimiento. Comprender sus limitaciones es tan importante como conocer sus fortalezas.

Un Paso Indirecto y Preparatorio

El uso de un horno rotatorio es una parte indirecta del proceso de recubrimiento. El horno produce un polvo de alta calidad. Ese polvo se carga luego en equipos separados—como una pistola de pulverización por plasma o un sistema de combustible de oxígeno a alta velocidad (HVOF)—para ser aplicado al componente final.

No Apto para Recubrir Sustratos Preformados

Usted no colocaría una pieza de maquinaria terminada o un espejo óptico grande dentro de un horno rotatorio para recubrirlo. La acción de volteo dañaría la pieza, y el proceso no está diseñado para aplicar una capa uniforme a un objeto sólido y estacionario.

Para el recubrimiento directo de sustratos, los procesos como la Deposición Química de Vapor (CVD) en un horno estático, la Deposición Física de Vapor (PVD) o la galvanoplastia son las tecnologías adecuadas.

Ideal para Procesamiento a Granel

La fortaleza de un horno rotatorio radica en su capacidad para funcionar continuamente, procesando grandes volúmenes de material de manera eficiente. Es una herramienta a escala industrial ideal para fabricar kilogramos o toneladas de polvo de recubrimiento, no para experimentos a escala de laboratorio con unos pocos gramos.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar el proceso térmico correcto, debe tener claro su objetivo dentro del flujo de trabajo de la ingeniería de materiales.

- Si su enfoque principal es producir polvo de recubrimiento consistente y de gran volumen: Un horno rotatorio es la herramienta definitiva para calcinar y sinterizar materias primas a granel para su uso en aplicaciones de pulverización térmica.

- Si su enfoque principal es desarrollar un nuevo material de recubrimiento: El control térmico preciso y repetible de un horno rotatorio lo convierte en una herramienta excelente para optimizar las propiedades de una nueva formulación de polvo a escala piloto.

- Si su enfoque principal es aplicar una película delgada y uniforme sobre un componente terminado: Debe investigar métodos de aplicación directa como CVD, PVD o galvanoplastia, ya que un horno rotatorio no es adecuado para esta tarea.

En última instancia, un horno rotatorio le permite controlar la química y la estructura fundamentales de sus materiales de recubrimiento antes de que toquen un sustrato.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Uso Principal | Prepara polvos de recubrimiento mediante calcinación y sinterización, no aplicación directa de recubrimiento. |

| Procesos Clave | Calcinación (descomposición térmica), Sinterización (unión de partículas). |

| Método de Calentamiento | Rotación continua para un calentamiento uniforme a través de múltiples zonas térmicas. |

| Idoneidad del Material | Polvos sueltos y materiales granulares para procesamiento a granel. |

| Ideal Para | Producción de gran volumen de polvos consistentes para recubrimientos de pulverización térmica. |

¿Listo para mejorar la preparación de su recubrimiento con precisión? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos los hornos rotatorios, diseñados para el procesamiento a granel de polvos. Aprovechando una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, garantiza un rendimiento fiable para las industrias que requieren recubrimientos duraderos. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus procesos térmicos e impulsar la eficiencia.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios