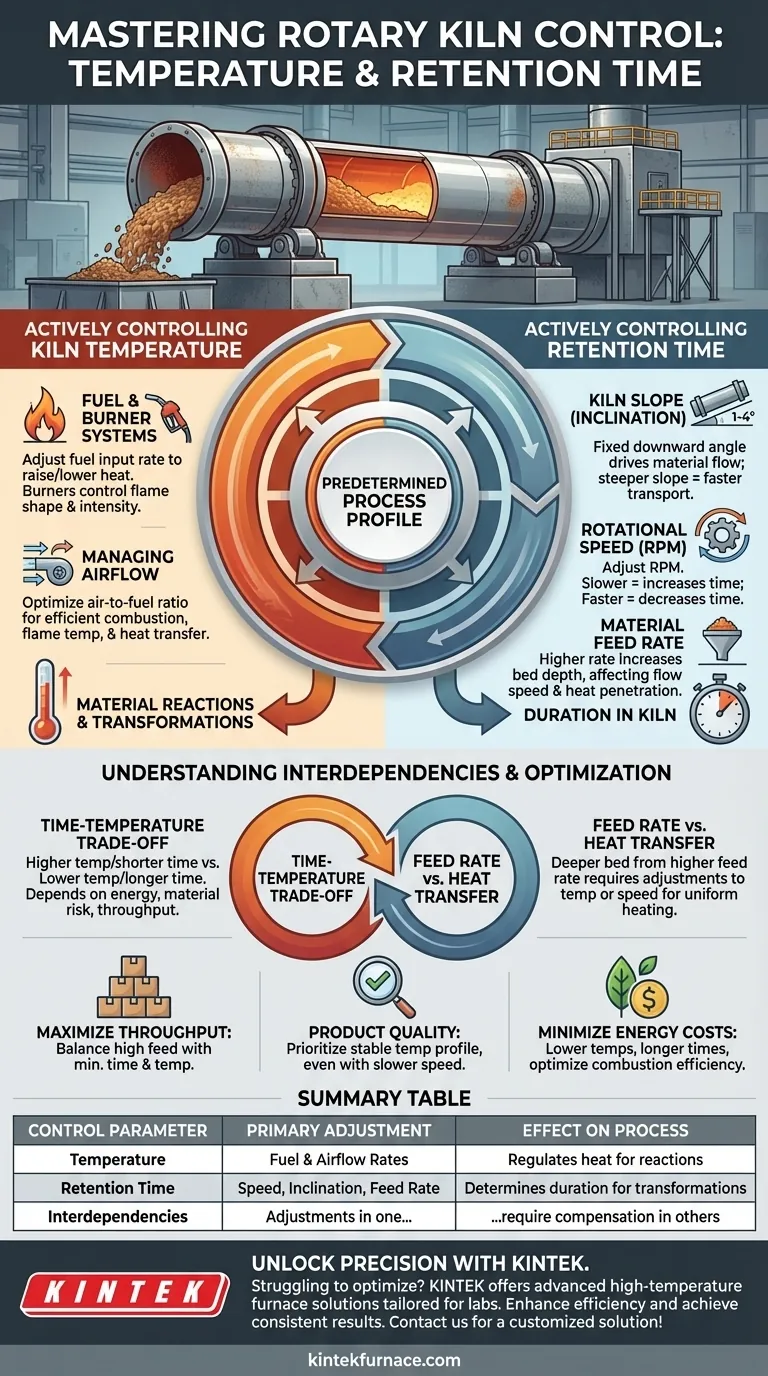

En un horno rotatorio, la temperatura se controla principalmente ajustando las tasas de combustible y flujo de aire, mientras que el tiempo de retención se rige por la velocidad de rotación del horno, su ángulo de inclinación y la tasa de alimentación del material. Estos controles operativos se implementan para que coincidan con un perfil de procesamiento predeterminado que está cuidadosamente diseñado basándose en un análisis térmico y químico detallado del propio material.

El desafío central de la operación de un horno rotatorio no es solo manipular los controles, sino comprender que el control activo (ajustar la velocidad, el combustible) es inseparable del diseño del proceso (analizar el material). El verdadero control se logra cuando los parámetros mecánicos y térmicos del horno se ajustan con precisión para ejecutar las transformaciones químicas y físicas específicas requeridas por el material.

La base: Diseño del perfil de proceso

Antes de que se ponga en marcha un horno, deben establecerse los parámetros ideales de tiempo y temperatura. Este es un proceso científico, no una conjetura, diseñado para asegurar que el material experimente los cambios exactos necesarios para crear el producto final.

Uso del análisis térmico para mapear temperaturas

El primer paso es comprender cómo se comporta el material al calentarse. El Análisis Termogravimétrico (TGA) es una técnica de laboratorio clave utilizada para este propósito.

El TGA mide con precisión la masa de un material a medida que se calienta. Este análisis identifica los rangos de temperatura exactos donde ocurren reacciones críticas, como la evaporación de agua o la descomposición química. Por ejemplo, el TGA puede mostrar que el agua libre se vaporiza alrededor de los 100°C, mientras que el agua químicamente ligada puede liberarse solo a temperaturas de hasta 260°C.

Estos datos se utilizan para crear un perfil de temperatura, una hoja de ruta que dicta la temperatura requerida en cada etapa del recorrido del material a través del horno.

Definición de los requisitos de reacción

El objetivo final es desencadenar una reacción química específica o un cambio físico. El tiempo de retención, también llamado tiempo de residencia, es la duración que el material debe pasar en el horno para completar esta transformación.

Basándose en el análisis térmico y el resultado deseado, los ingenieros determinan la combinación necesaria de tiempo y temperatura. Esto asegura que el material se caliente lo suficiente y durante la duración correcta para formar el producto deseado de manera consistente.

Control activo de la temperatura del horno

Una vez que se conoce el perfil de temperatura ideal, los operadores utilizan el sistema de combustión del horno para lograrlo y mantenerlo.

El papel del combustible y los sistemas de quemadores

La palanca principal para el control de la temperatura es la tasa de entrada de combustible. Al aumentar o disminuir el flujo de combustible (como gas natural, carbón pulverizado o petróleo) al quemador, los operadores pueden aumentar o disminuir directamente el calor generado dentro del horno.

Los sofisticados sistemas de quemadores permiten un control preciso sobre la forma e intensidad de la llama, lo cual es crítico para distribuir el calor de manera efectiva al lecho de material.

Gestión del flujo de aire para una combustión eficiente

La temperatura no se trata solo de combustible; se trata de la eficiencia de la combustión. La cantidad de aire de combustión (tanto el aire primario mezclado con el combustible como el aire secundario aspirado hacia el horno) es un parámetro de control crítico.

Ajustar el flujo de aire afecta la temperatura de la llama, la longitud de la llama y la transferencia de calor al material. Una relación aire-combustible optimizada asegura una combustión completa, maximizando la eficiencia energética y proporcionando un calentamiento estable y predecible.

Control activo del tiempo de retención

El tiempo de retención se rige por las propiedades mecánicas y los parámetros operativos del horno, que dictan la rapidez con la que el material viaja desde el extremo de alimentación hasta el extremo de descarga.

Inclinación del horno (ángulo de inclinación)

Un horno rotatorio se instala con un ligero ángulo descendente, típicamente entre 1 y 4 grados. Esta pendiente es el principal motor del flujo de material.

Una pendiente más pronunciada da como resultado un transporte de material más rápido y un tiempo de retención más corto. Aunque este ángulo suele fijarse después de la instalación, es el parámetro de diseño más fundamental para determinar el tiempo de retención base del horno.

Velocidad de rotación

El método más común para controlar activamente el tiempo de retención durante la operación es ajustar la velocidad de rotación del horno, medida en revoluciones por minuto (RPM).

Disminuir la rotación hace que el material se tumbe en su lugar durante más tiempo antes de avanzar por la pendiente, lo que aumenta el tiempo de retención. Por el contrario, aumentar la velocidad de rotación mueve el material a través del horno más rápidamente, disminuyendo el tiempo de retención.

Tasa de alimentación de material

La velocidad a la que se introduce nuevo material en el horno también influye en el tiempo de retención. Una tasa de alimentación más alta puede aumentar la "profundidad del lecho" del material.

Esto puede hacer que el material se mueva a través del horno más rápidamente, pero un lecho más profundo también puede complicar la transferencia de calor, lo que requiere ajustes en la temperatura o la velocidad de rotación para asegurar un procesamiento adecuado.

Comprensión de las interdependencias

La temperatura y el tiempo de retención no son variables independientes; están profundamente interconectados. Ajustar uno casi siempre requiere compensar con el otro.

La compensación tiempo-temperatura

A menudo, una transformación química similar puede lograrse con una temperatura más alta durante un tiempo más corto, o una temperatura más baja durante un tiempo más largo. La elección óptima depende de factores como el costo de la energía, el riesgo de sobrecalentamiento del material y el rendimiento deseado.

Tasa de alimentación vs. Transferencia de calor

Aumentar la tasa de alimentación para impulsar la producción es un objetivo común, pero conlleva una compensación. Una tasa de alimentación más alta crea un lecho de material más profundo, lo que dificulta que el calor de la llama y las paredes calientes penetre en las capas inferiores. Esta ineficiencia puede obligarle a aumentar la temperatura o a ralentizar la rotación del horno, anulando parte del beneficio de la mayor tasa de alimentación.

Optimización del control para su objetivo

Su estrategia de control debe estar dictada por su objetivo operativo principal.

- Si su enfoque principal es maximizar el rendimiento: Equilibre una alta tasa de alimentación con el tiempo de retención y la temperatura mínimos requeridos para cumplir con las especificaciones del producto.

- Si su enfoque principal es la calidad y consistencia del producto: Priorice un perfil de temperatura estable y preciso, incluso si requiere una velocidad de rotación más lenta y una tasa de alimentación más baja.

- Si su enfoque principal es minimizar los costos de energía: Explore perfiles de proceso que utilicen temperaturas más bajas y tiempos de retención más largos, y optimice meticulosamente la relación aire-combustible para una máxima eficiencia de combustión.

Dominar estos controles interconectados es la clave para pasar de simplemente operar un horno a realmente comandar el proceso de transformación del material dentro de él.

Tabla resumen:

| Parámetro de control | Ajuste principal | Efecto en el proceso |

|---|---|---|

| Temperatura | Tasas de combustible y flujo de aire | Regula el calor para las reacciones del material |

| Tiempo de retención | Velocidad de rotación, inclinación, tasa de alimentación | Determina la duración de las transformaciones |

| Interdependencias | Los ajustes en uno requieren compensación en otros | Equilibra el rendimiento, la calidad y el uso de energía |

Desbloquee la precisión en sus operaciones de horno con KINTEK

¿Tiene dificultades para optimizar la temperatura y el tiempo de retención en su horno rotatorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas para laboratorios. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Mejore la eficiencia del procesamiento de sus materiales y logre resultados consistentes: contáctenos hoy mismo para una solución personalizada.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso