En las industrias electrónica y de semiconductores, los hornos de vacío son herramientas indispensables para la fabricación de componentes de alto rendimiento. Se utilizan para procesos críticos como el dopaje y el recocido de obleas de silicio, la sinterización de sustratos cerámicos y la unión por difusión de circuitos, donde un entorno ultra limpio y controlado es innegociable para garantizar la fiabilidad y el rendimiento del dispositivo.

La función principal de un horno de vacío no es solo proporcionar calor, sino crear un entorno químicamente inerte. Al eliminar gases reactivos como el oxígeno, previene la contaminación y la oxidación, lo que permite la fabricación de materiales con la pureza a nivel atómico y la integridad estructural precisas que exigen los componentes electrónicos modernos.

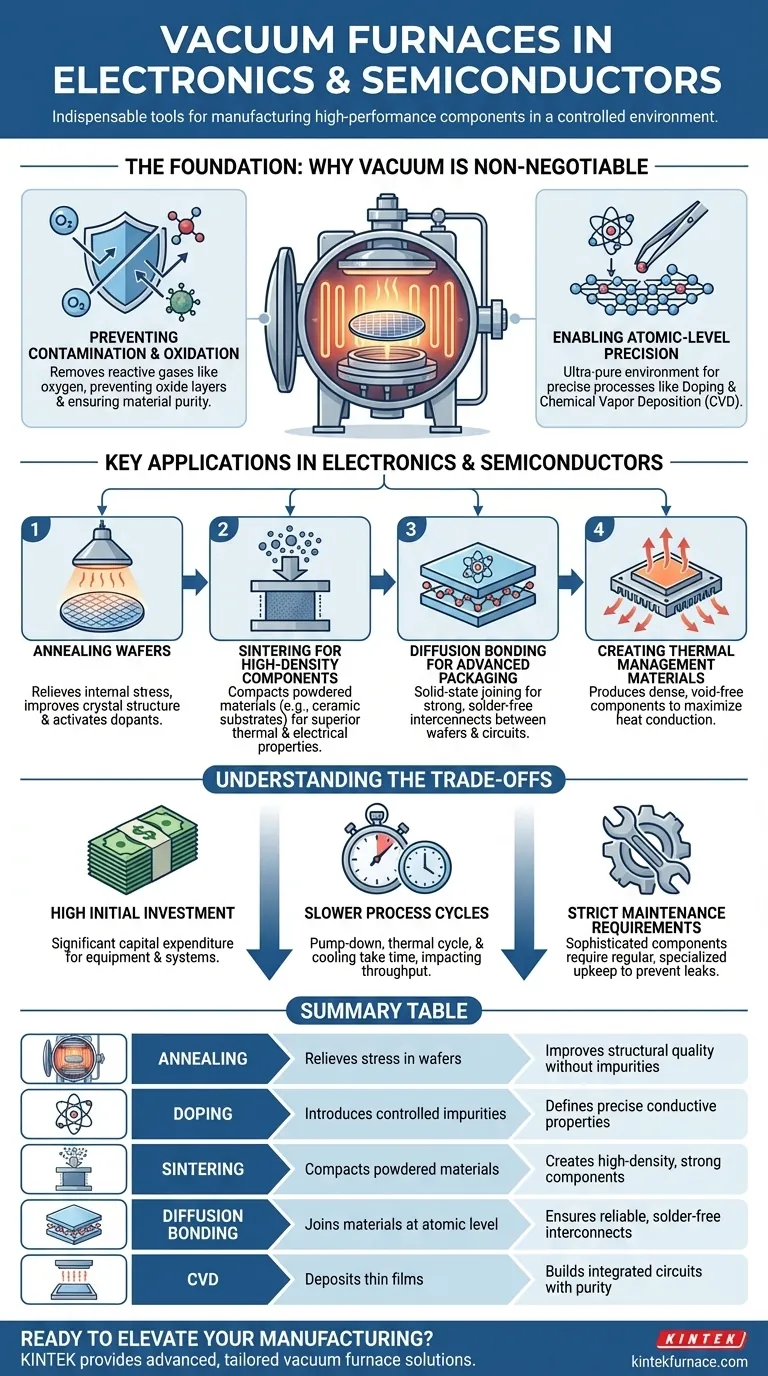

La base: Por qué el vacío es innegociable

La extrema sensibilidad de los materiales semiconductores significa que incluso las impurezas microscópicas u óxidos pueden provocar el fallo de un dispositivo. Un horno de vacío aborda directamente este desafío eliminando los gases atmosféricos que de otro modo reaccionarían con los materiales a altas temperaturas de procesamiento.

Prevención de la contaminación y la oxidación

A las altas temperaturas requeridas para la fabricación, materiales como el silicio son altamente reactivos. Cualquier exposición al oxígeno u otros contaminantes atmosféricos crearía capas de óxido no deseadas, alterando las propiedades eléctricas del material.

Un entorno de vacío elimina estos agentes reactivos, creando un lienzo prístino para procesos como el dopaje o la deposición de películas. Esto asegura que el componente final tenga la composición química exacta prevista.

Permitiendo la precisión a nivel atómico

Los procesos como el dopaje implican introducir intencionalmente impurezas controladas en una oblea de silicio para definir sus propiedades conductoras. La Deposición Química de Vapor (CVD) implica depositar películas excepcionalmente delgadas, como nitruro de silicio o polisilicio, para construir circuitos integrados.

Ambos procesos requieren un entorno ultrapuro para que solo se añadan los átomos deseados. Un horno de vacío proporciona esta pizarra limpia esencial, evitando que moléculas errantes interfieran con la construcción a escala atómica.

Aplicaciones clave en electrónica y semiconductores

El entorno controlado de un horno de vacío se aprovecha para varios pasos de fabricación críticos, desde la creación de la oblea base hasta el empaquetado del componente final.

Recocido de obleas

El recocido es un proceso de tratamiento térmico utilizado para aliviar las tensiones internas dentro de la red cristalina del silicio y activar los dopantes. Realizar esto en vacío garantiza que el proceso mejore la calidad estructural del material sin introducir nuevas impurezas o defectos superficiales.

Sinterización para componentes de alta densidad

La sinterización es el proceso de compactar materiales en polvo en una masa sólida mediante calor y presión. En electrónica, se utilizan prensas calientes al vacío para crear sustratos cerámicos de alta densidad para microchips.

El vacío es fundamental para eliminar los gases atrapados entre las partículas del polvo. Esto da como resultado un componente final que es más denso, más fuerte y que posee propiedades térmicas y eléctricas superiores.

Unión por difusión para el empaquetado avanzado

La unión por difusión es una técnica de unión en estado sólido que une materiales a nivel atómico sin fundir ni usar soldadura. Se utiliza para unir obleas y circuitos semiconductores.

Para que esta unión se forme, las superficies deben estar perfectamente limpias. Un horno de vacío elimina cualquier contaminante superficial, permitiendo uniones directas y de alta integridad que son esenciales para la fiabilidad en la electrónica de alto rendimiento.

Creación de materiales de gestión térmica

La electrónica de alta potencia genera una cantidad significativa de calor. Los hornos de vacío se utilizan para producir componentes de gestión térmica como disipadores de calor y aislantes. El proceso de vacío garantiza que estos materiales sean altamente densos y libres de huecos, maximizando su capacidad para disipar el calor de los circuitos sensibles.

Comprensión de las compensaciones

Aunque es esencial, la tecnología de hornos de vacío conlleva complejidades y costes inherentes que deben tenerse en cuenta.

Alta inversión inicial

Los hornos de vacío, junto con sus bombas, sistemas de control e instrumentación asociados, representan un gasto de capital significativo en comparación con los hornos atmosféricos estándar.

Ciclos de proceso más lentos

Lograr un alto vacío (bombeo), ejecutar el ciclo térmico y enfriar los componentes de manera controlada lleva significativamente más tiempo que el procesamiento atmosférico. Esto puede afectar el rendimiento general de la fabricación.

Estrictos requisitos de mantenimiento

Los sellos, bombas y sensores que mantienen el vacío son componentes sofisticados que requieren un mantenimiento regular y especializado. Cualquier fuga puede comprometer todo el proceso, haciendo que un mantenimiento vigilante sea crítico.

Cómo aplicarlo a su objetivo

El proceso de vacío específico que necesita depende totalmente de su producto final y de las propiedades del material que pretende conseguir.

- Si su enfoque principal es la fabricación de circuitos integrados: Sus procesos clave serán el recocido al vacío, el dopaje y la CVD para depositar películas puras y uniformes sobre obleas de silicio.

- Si su enfoque principal es el empaquetado avanzado de componentes: Dependerá de la unión por difusión para interconexiones sólidas y sin soldadura, y de la sinterización al vacío para sustratos fiables y de alta densidad.

- Si su enfoque principal es la creación de componentes pasivos o estructurales: El prensado en caliente al vacío y la sinterización son esenciales para producir materiales como disipadores de calor y aislantes cerámicos con una densidad y propiedades térmicas óptimas.

En última instancia, dominar el entorno controlado de un horno de vacío es la clave para desbloquear el rendimiento, la pureza y la fiabilidad exigidos por el panorama electrónico moderno.

Tabla de resumen:

| Proceso | Función clave | Beneficio en electrónica/semiconductores |

|---|---|---|

| Recocido | Alivia el estrés en obleas de silicio | Mejora la calidad estructural sin impurezas |

| Dopaje | Introduce impurezas controladas | Define propiedades conductoras precisas |

| Sinterización | Compacta materiales en polvo | Crea componentes densos y fuertes |

| Unión por difusión | Une materiales a nivel atómico | Asegura interconexiones fiables y sin soldadura |

| CVD | Deposita películas delgadas | Construye circuitos integrados con pureza |

¿Listo para elevar su fabricación de electrónica y semiconductores con soluciones precisas de hornos de vacío? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados de alta temperatura, incluidos hornos de crisol, tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus necesidades experimentales y de producción únicas, ofreciendo pureza, fiabilidad y rendimiento mejorados para sus componentes. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden impulsar su éxito.

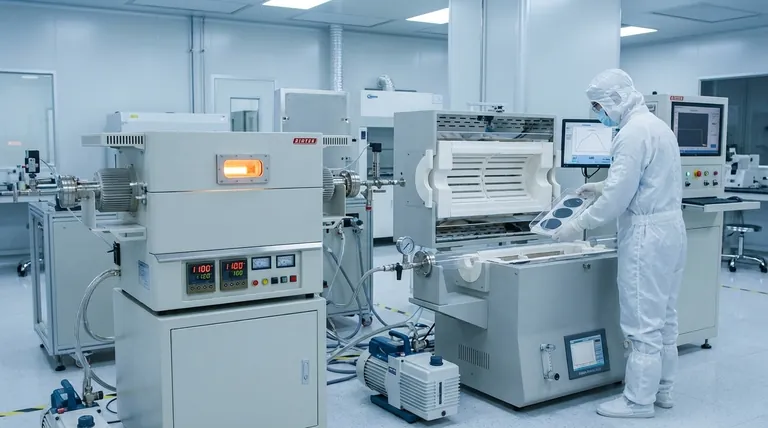

Guía Visual

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué un horno de tubo de vacío de alta precisión es esencial para el grafeno CVD? Dominio del control de crecimiento y la pureza

- ¿Cuál es la función principal de un tubo de cuarzo sellado al vacío en el crecimiento de MnBi2Te4? Asegurar la síntesis de cristales de alta pureza

- ¿Qué materiales se utilizan para los tubos en un Horno Tubular de Alta Temperatura? Elija el Tubo Adecuado para Su Laboratorio

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es el principio de funcionamiento de un horno de tubo de vacío? Domine el procesamiento preciso a alta temperatura