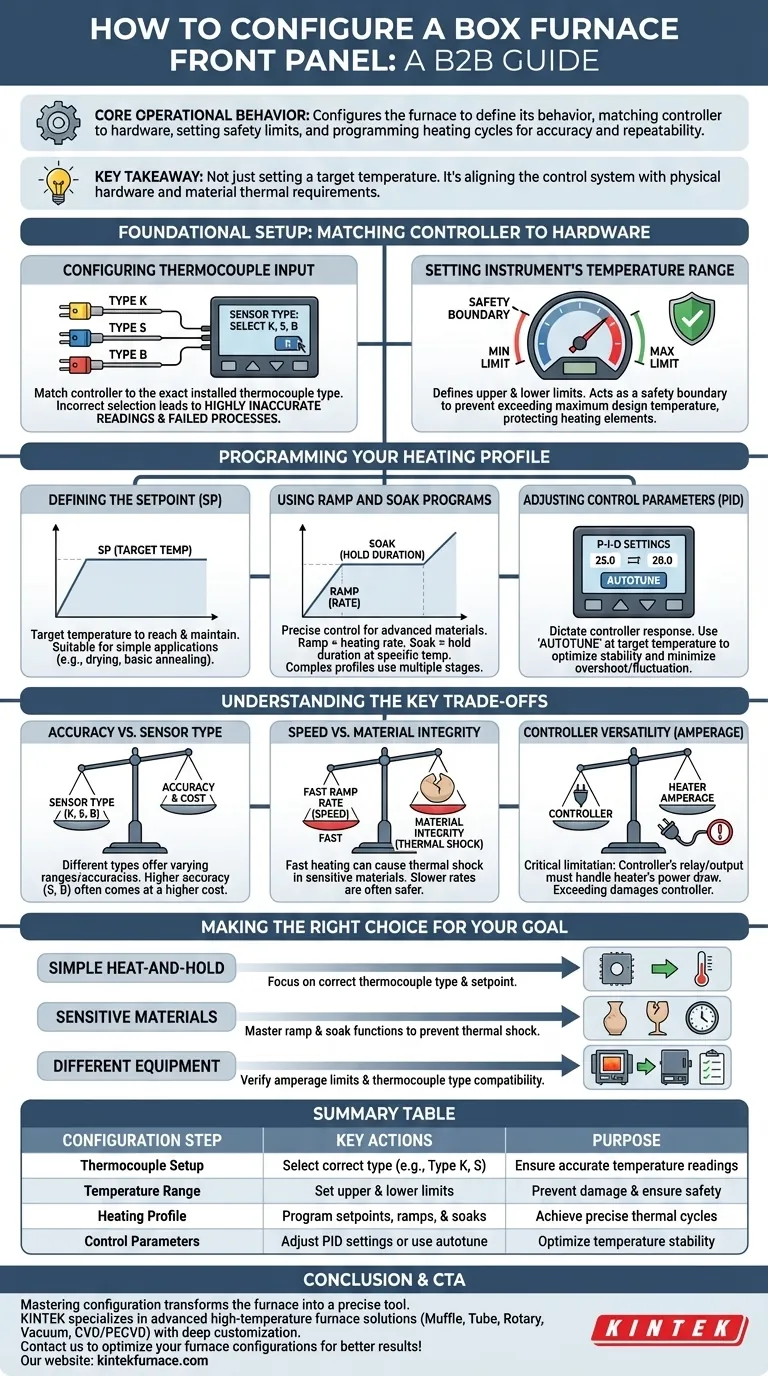

En resumen, el panel frontal de un horno de caja se configura para definir su comportamiento operativo principal. Esto implica establecer el tipo de sensor de temperatura (termopar) que se utiliza, definir el rango de temperatura permitido para el instrumento y programar los ciclos de calentamiento específicos requeridos para su proceso. Estos ajustes aseguran que el horno funcione con precisión, seguridad y se adapte a las necesidades de su aplicación.

La configuración del panel frontal del horno no se trata solo de establecer una temperatura objetivo. Es un proceso crítico para alinear el sistema de control tanto con el hardware físico (como el termopar) como con los requisitos térmicos específicos de su material para asegurar resultados precisos y repetibles.

Configuración fundamental: haciendo coincidir el controlador con el hardware

Antes de poder programar un ciclo de calentamiento, primero debe indicarle al controlador sobre el sistema físico que está gestionando. Esta configuración fundamental asegura que la temperatura que cree estar leyendo sea la temperatura real dentro del horno.

Configuración de la entrada del termopar

Un termopar es el sensor que mide la temperatura interna del horno. Diferentes tipos de termopares (por ejemplo, Tipo K, Tipo S, Tipo B) producen diferentes señales de voltaje a la misma temperatura.

Debe configurar el controlador para que coincida con el tipo exacto de termopar instalado. Seleccionar el tipo incorrecto hará que el controlador malinterprete la señal de voltaje, lo que provocará lecturas de temperatura altamente imprecisas y procesos fallidos.

Configuración del rango de temperatura del instrumento

Esta configuración define los límites superior e inferior de temperatura para el propio controlador. Actúa como un límite de seguridad y operacional.

Establecer este rango evita que los usuarios programen accidentalmente un punto de ajuste que exceda la temperatura máxima de diseño del horno, protegiendo tanto los elementos calefactores como la estructura del horno.

Programación de su perfil de calentamiento

Una vez completada la configuración fundamental, puede programar el ciclo térmico específico que requiere su material. Esto puede variar desde un simple calentamiento y mantenimiento hasta un complejo proceso de múltiples etapas.

Definición del punto de ajuste (SP)

El punto de ajuste es la temperatura objetivo que desea que el horno alcance y mantenga. Para aplicaciones simples como el secado o el recocido básico, es posible que solo necesite programar un único punto de ajuste.

Uso de programas de rampa y mantenimiento (ramp and soak)

Muchos materiales avanzados requieren un control preciso sobre la velocidad de calentamiento y enfriamiento. Esto se logra con la programación de rampa y mantenimiento.

Una rampa es la velocidad a la que cambia la temperatura, a menudo establecida en grados por minuto u hora. Un mantenimiento es un período en el que el horno mantiene una temperatura específica durante una duración determinada. Los perfiles complejos pueden implicar múltiples etapas de rampa y mantenimiento.

Ajuste de otros parámetros de control

Los controladores modernos tienen "otros parámetros de control", que generalmente se refieren a los ajustes PID (Proporcional-Integral-Derivativo). Estos valores dictan con qué agresividad responde el controlador a las desviaciones de temperatura.

Aunque a menudo están preestablecidos, se pueden ajustar mediante una función de "autotune". Ejecutar un autotune a la temperatura objetivo ayuda al horno a aprender cómo mantener ese punto de ajuste con una sobrecarga o fluctuación mínimas.

Comprendiendo las principales compensaciones

La configuración de un horno implica equilibrar la velocidad, la precisión y la seguridad del material. La incomprensión de estas compensaciones es una fuente común de errores.

Precisión vs. tipo de sensor

Los diferentes tipos de termopares ofrecen diferentes rangos y precisiones. Un termopar Tipo K es común y versátil, pero un Tipo S o B puede ser necesario para temperaturas más altas o mayor precisión, a un costo más elevado. Su elección debe reflejarse en la configuración del controlador.

Velocidad vs. integridad del material

Usar una velocidad de rampa muy rápida calienta el horno rápidamente, pero puede inducir choque térmico en materiales sensibles, especialmente cerámicas o componentes grandes. Esto puede causar agrietamiento o falla estructural. Una velocidad de rampa más lenta y controlada suele ser más segura y produce mejores resultados.

Versatilidad del controlador

Como se señaló, estos controladores a menudo se pueden usar para otros equipos de calefacción. La limitación crítica es el rango de amperaje. El relé interno o la salida externa del controlador debe estar clasificado para manejar el consumo de energía del calentador conectado. Exceder esto puede dañar el controlador.

Tomando la decisión correcta para su objetivo

Su estrategia de configuración debe estar dictada completamente por el objetivo de su proceso.

- Si su enfoque principal es un simple calentamiento y mantenimiento: Asegúrese de que el tipo de termopar sea correcto y establezca el punto de ajuste de temperatura deseado.

- Si su enfoque principal es el procesamiento de materiales sensibles (por ejemplo, cerámicas, composites): Invierta tiempo en aprender a programar las funciones de rampa y mantenimiento para evitar choques térmicos y garantizar la consistencia del proceso.

- Si su enfoque principal es usar el controlador para diferentes equipos: Siempre verifique que el amperaje del nuevo calentador esté dentro de los límites nominales del controlador y que haya configurado correctamente el tipo de termopar correspondiente.

En última instancia, dominar la configuración del panel frontal transforma el horno de un simple horno en una herramienta de procesamiento de materiales precisa.

Tabla resumen:

| Paso de configuración | Acciones clave | Propósito |

|---|---|---|

| Configuración del termopar | Seleccione el tipo correcto (por ejemplo, Tipo K, S) | Asegurar lecturas de temperatura precisas |

| Rango de temperatura | Establezca los límites superior e inferior | Prevenir daños y garantizar la seguridad |

| Perfil de calentamiento | Programe puntos de ajuste, rampas y mantenimientos | Lograr ciclos térmicos precisos |

| Parámetros de control | Ajuste la configuración PID o use autotune | Optimizar la estabilidad de la temperatura |

¿Listo para mejorar la precisión y eficiencia de su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Con nuestras sólidas capacidades de personalización profunda, adaptamos soluciones para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar las configuraciones de su horno e impulsar mejores resultados.

Guía Visual

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la conversión de biomasa en Fe-N-BC?

- ¿Por qué se utiliza un horno mufla de alta temperatura para el precalentamiento del polvo de Ni-BN? Lograr una densidad de recubrimiento sin defectos.

- ¿Cómo facilita el calentamiento a alta temperatura la conversión de cáscaras de arroz en precursores inorgánicos para la extracción de sílice?