Para ajustar la configuración interna de un horno rotatorio, debe manipular parámetros operativos y componentes físicos clave. Los ajustes principales implican alterar la velocidad de rotación del horno, su pendiente o inclinación, y la salida del quemador para controlar cuánto tiempo permanece el material dentro, cómo se voltea y la cantidad de calor a la que está expuesto.

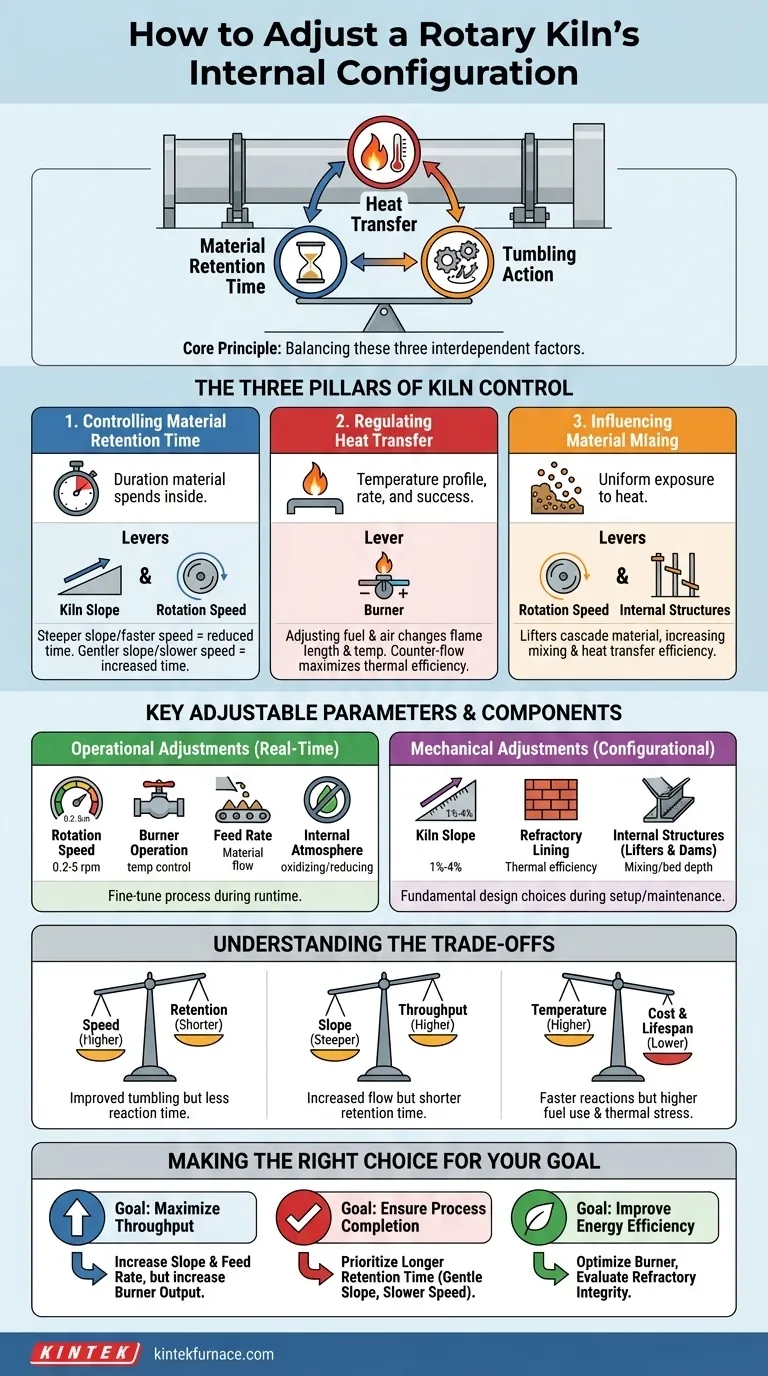

El principio central del ajuste del horno rotatorio no se trata de cambiar un componente, sino de equilibrar tres factores interdependientes: el tiempo de retención del material, la transferencia de calor y la acción de volteo. Dominar la interacción entre estas variables es la clave para optimizar cualquier proceso térmico.

Los tres pilares del control del horno

La optimización de un horno rotatorio requiere comprender cómo influir en el recorrido del material a través del tambor. Este recorrido se rige por tres pilares fundamentales de control.

Control del tiempo de retención del material

El tiempo de retención es la duración que el material permanece dentro del horno. Es el factor más crítico para asegurar una reacción química o un cambio físico completo.

Las dos principales palancas para controlar el tiempo de retención son la pendiente del horno y la velocidad de rotación. Una pendiente más pronunciada o una velocidad de rotación más rápida harán que el material se mueva a través del horno más rápidamente, reduciendo el tiempo de retención. Por el contrario, una pendiente más suave y una rotación más lenta lo aumentarán.

Regulación de la transferencia de calor

El perfil de temperatura dentro del horno determina la velocidad y el éxito del proceso. El calor se controla principalmente mediante el quemador ubicado en el extremo de descarga.

Ajustar la mezcla de combustible y aire del quemador cambia la temperatura y la longitud de la llama, lo que a su vez define las zonas de calentamiento dentro del horno (secado, precalentamiento, calcinación). La mayoría de los hornos utilizan un diseño de contraflujo, donde el calor fluye en contra del material, para maximizar la eficiencia térmica.

Influencia en la mezcla del material

Una mezcla o volteo adecuado asegura que cada partícula esté uniformemente expuesta al calor. Esto está influenciado principalmente por la velocidad de rotación de la carcasa del horno.

Más allá de la velocidad, la configuración interna física puede incluir elevadores. Estos son accesorios metálicos soldados al interior de la carcasa del horno que elevan el material y lo hacen caer en cascada a través del flujo de gas caliente, aumentando drásticamente la mezcla y la eficiencia de transferencia de calor.

Parámetros y componentes ajustables clave

Los ajustes se pueden clasificar como operativos (realizados durante la ejecución) o mecánicos (realizados durante la instalación o el mantenimiento mayor).

Ajustes operativos (en tiempo real)

Estos son los parámetros que puede cambiar sobre la marcha para ajustar el proceso.

- Velocidad de rotación: Típicamente oscila entre 0,2 y 5 rpm. El aumento de la velocidad mejora el volteo pero reduce el tiempo de retención.

- Operación del quemador: El control principal de la temperatura. El ajuste de la entrada de combustible impacta directamente la temperatura del proceso y el consumo de energía.

- Velocidad de alimentación: La velocidad a la que se introduce material nuevo. Una mayor velocidad de alimentación requiere ajustes correspondientes en el calor y el tiempo de retención para mantener la calidad del proceso.

- Atmósfera interna: Los sellos del horno son críticos para mantener una atmósfera interna controlada (por ejemplo, oxidante o reductora), lo cual es esencial para ciertas reacciones químicas.

Ajustes mecánicos (configuracionales)

Estas son opciones de diseño fundamentales que se establecen durante la instalación o la revisión.

- Pendiente del horno: La inclinación del tambor, típicamente entre el 1% y el 4%. Este es un parámetro fundamental que dicta la tasa de flujo de material de referencia.

- Revestimiento refractario: El revestimiento interno de ladrillo o colable es una elección crítica. Su material y espesor determinan la eficiencia térmica del horno y protegen la carcasa de acero de temperaturas extremas.

- Estructuras internas (elevadores y presas): Los elevadores se instalan para mejorar la mezcla. Las presas son anillos refractarios construidos dentro del horno para aumentar la profundidad del lecho del material en una zona específica, aumentando así el tiempo de retención en esa sección.

Comprensión de las compensaciones

Cada ajuste implica una compensación. Un cambio diseñado para mejorar un aspecto del rendimiento afectará inevitablemente a otros.

Velocidad vs. Retención

El aumento de la velocidad de rotación mejora el volteo y puede evitar el apelmazamiento del material. Sin embargo, también reduce el tiempo que el material tiene para absorber calor y reaccionar, lo que podría llevar a un proceso incompleto si no se equilibra con otros factores.

Pendiente vs. Rendimiento

Una pendiente más pronunciada aumenta la velocidad a la que el material se mueve a través del horno, lo que permite un mayor rendimiento. La compensación es un tiempo de retención significativamente más corto, lo que puede requerir una temperatura de proceso mucho más alta para compensar.

Temperatura vs. Costo y vida útil

Elevar la temperatura puede acelerar las reacciones y compensar los tiempos de retención cortos. Sin embargo, esto conlleva un mayor consumo de combustible y un mayor estrés térmico en el revestimiento refractario, lo que podría acortar su vida útil.

Tomar la decisión correcta para su objetivo

Para ajustar su horno de manera efectiva, primero debe definir su objetivo principal.

- Si su objetivo principal es maximizar el rendimiento: Considere aumentar la pendiente del horno y la velocidad de alimentación, pero esté preparado para aumentar la salida del quemador para asegurar que el material se procese completamente en el menor tiempo de retención.

- Si su objetivo principal es asegurar la finalización del proceso: Priorice un tiempo de retención más largo utilizando una pendiente más suave y una velocidad de rotación más lenta, lo que permite que el material tenga tiempo suficiente para reaccionar a una temperatura eficiente.

- Si su objetivo principal es mejorar la eficiencia energética: Optimice el quemador para una combustión completa y evalúe la integridad de su revestimiento refractario para minimizar la pérdida de calor a través de la carcasa del horno.

Al comprender estas variables interconectadas, puede pasar de simplemente operar su horno a dominar verdaderamente su proceso.

Tabla resumen:

| Tipo de ajuste | Parámetros clave | Efectos clave |

|---|---|---|

| Operacional | Velocidad de rotación, potencia del quemador, velocidad de alimentación | Controla el volteo, la temperatura y el flujo de material en tiempo real |

| Mecánico | Pendiente del horno, revestimiento refractario, elevadores/presas | Establece el tiempo de retención de referencia, la eficiencia térmica y la mezcla |

Domine sus procesos térmicos con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios hornos rotatorios, hornos de mufla, hornos tubulares y más, adaptados a sus necesidades. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus requisitos experimentales únicos, mejorando la eficiencia y la fiabilidad. Contáctenos hoy para discutir cómo podemos optimizar su configuración.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo