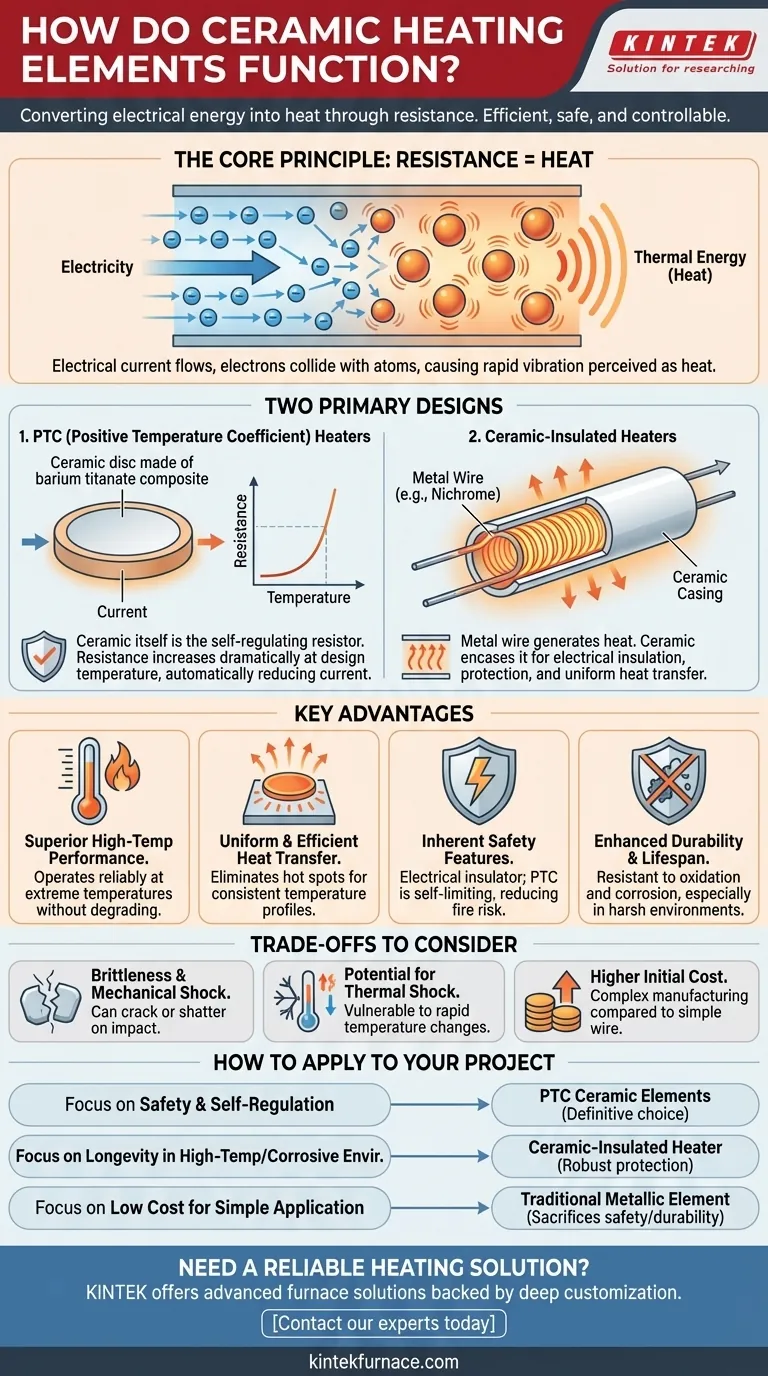

En esencia, los elementos calefactores cerámicos funcionan convirtiendo la energía eléctrica en calor mediante el principio de resistencia eléctrica. La electricidad pasa a través de un componente especializado que resiste su flujo, y esta oposición obliga a la energía eléctrica a disiparse como energía térmica. Las propiedades únicas del material cerámico hacen que este proceso sea altamente eficiente, seguro y controlable.

El verdadero valor de los calentadores cerámicos no es solo que producen calor, sino cómo lo gestionan. Aprovechan la resistencia natural de la cerámica a las altas temperaturas, la corrosión y la electricidad para ofrecer un calentamiento estable, uniforme y seguro en aplicaciones donde los elementos metálicos tradicionales fallarían.

El Principio Fundamental: Cómo la Resistencia se Convierte en Calor

El mecanismo fundamental es simple, pero la ciencia de los materiales es lo que hace que los calentadores cerámicos sean excepcionales. El proceso se basa en algunas interacciones clave entre la electricidad y el material cerámico.

Conversión de Electricidad en Energía Térmica

Todos los calentadores resistivos operan bajo el mismo principio. Cuando una corriente eléctrica fluye a través de un material, los electrones de la corriente chocan con los átomos del material. En un material resistivo, estas colisiones son frecuentes e intensas, lo que hace que los átomos vibren rápidamente. Esta vibración atómica es lo que percibimos como calor.

Los Dos Roles de la Cerámica

El término "calentador cerámico" puede referirse a dos diseños principales, que se distinguen por el papel que desempeña la cerámica.

-

Calentadores de Coeficiente de Temperatura Positivo (PTC): En este diseño avanzado, el propio material cerámico, a menudo un compuesto de titanato de bario, actúa como resistencia. Estas "piedras" o "discos" son semiconductores con una propiedad única de autorregulación. A medida que se calientan hasta una temperatura diseñada, su resistencia eléctrica aumenta drásticamente, lo que reduce automáticamente la corriente y evita que se calienten más.

-

Calentadores con Aislamiento Cerámico: En este diseño más común, un cable de resistencia metálico tradicional (como el nicromo) genera el calor. El componente cerámico encierra este cable, actuando como un excelente conductor térmico para transferir el calor al aire o a una superficie, y como un excelente aislante eléctrico para garantizar la seguridad. Protege el cable de la oxidación y la corrosión mientras distribuye su calor de manera uniforme.

¿Por Qué Elegir Cerámica? Ventajas Clave Explicadas

Los ingenieros y diseñadores especifican elementos calefactores cerámicos para aplicaciones que exigen algo más que solo calor puro. Sus ventajas resuelven desafíos específicos que los elementos metálicos no pueden.

Rendimiento Superior a Altas Temperaturas

Los materiales cerámicos poseen puntos de fusión mucho más altos que la mayoría de los metales utilizados en elementos calefactores. Esto les permite operar de manera confiable a temperaturas extremas sin degradarse, oxidarse o deformarse con el tiempo.

Transferencia de Calor Uniforme y Eficiente

Las cerámicas son excelentes para conducir y irradiar calor de manera uniforme por toda su superficie. Esto elimina los "puntos calientes" comunes en los elementos de cable desnudo, lo que los hace ideales para aplicaciones que requieren perfiles de temperatura consistentes y precisos, como en maquinaria de envasado o equipos de soldadura.

Características de Seguridad Inherentes

La cerámica es un aislante eléctrico natural, lo que reduce drásticamente el riesgo de descarga eléctrica. Además, los elementos cerámicos PTC son autolimitantes; no pueden sobrecalentarse más allá de su umbral diseñado, lo que minimiza el riesgo de incendio y los hace excepcionalmente seguros para su uso en electrodomésticos de consumo como calentadores de espacio portátiles.

Durabilidad y Vida Útil Mejoradas

Debido a que la cerámica es altamente resistente a la oxidación y la corrosión química, ofrece una vida útil significativamente más larga, especialmente en entornos industriales hostiles o aplicaciones como calentadores de agua donde la acumulación de minerales y el óxido son preocupaciones.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la tecnología cerámica no está exenta de consideraciones. La objetividad requiere reconocer sus limitaciones.

Fragilidad y Choque Mecánico

A diferencia de los metales dúctiles que pueden doblarse, la cerámica es frágil. Un impacto fuerte o una caída significativa pueden hacer que un elemento cerámico se agriete o se rompa, lo que lleva a una falla inmediata. Deben manipularse con más cuidado durante la instalación y el funcionamiento.

Potencial de Choque Térmico

Aunque están diseñados para altas temperaturas, algunos tipos de cerámica pueden ser susceptibles al choque térmico, agrietamiento causado por cambios de temperatura extremadamente rápidos. Un diseño de sistema adecuado implica gestionar las tasas de calentamiento y enfriamiento para mitigar este riesgo.

Costo y Complejidad

El proceso de fabricación de componentes cerámicos avanzados es más complejo y costoso que simplemente estirar un cable metálico. Esto puede resultar en un costo inicial más alto para los elementos calefactores cerámicos en comparación con sus contrapartes metálicas más simples.

Cómo Aplicar Esto a Su Proyecto

Su elección de tecnología de calefacción debe estar impulsada por las demandas específicas de su aplicación.

- Si su enfoque principal es la seguridad y la autorregulación: Los elementos cerámicos PTC son la elección definitiva, ya que físicamente no pueden sobrecalentarse más allá de su temperatura de diseño.

- Si su enfoque principal es la longevidad en un entorno de alta temperatura o corrosivo: Un calentador con aislamiento cerámico protegerá el elemento resistivo y durará mucho más que uno metálico expuesto.

- Si su enfoque principal es el bajo costo para una aplicación simple y protegida: Un elemento metálico tradicional puede ser suficiente, pero sacrificará la seguridad, eficiencia y durabilidad superiores de un diseño cerámico.

Al comprender estas propiedades fundamentales, puede seleccionar con confianza la tecnología de calefacción que mejor se adapte a las demandas de rendimiento, confiabilidad y seguridad de su proyecto.

Tabla Resumen:

| Característica | Calentadores Cerámicos PTC | Calentadores con Aislamiento Cerámico |

|---|---|---|

| Función Principal | El material cerámico actúa como resistencia autorreguladora | La carcasa cerámica aísla y protege un cable calefactor metálico |

| Ventaja Clave | Seguridad inherente; no puede sobrecalentarse | Excelente durabilidad en entornos de alta temperatura/corrosivos |

| Ideal Para | Aplicaciones donde la seguridad es primordial | Aplicaciones que requieren longevidad y distribución uniforme del calor |

¿Necesita una solución de calefacción confiable y de alto rendimiento para su laboratorio o proceso industrial?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Ya sea que su aplicación requiera la seguridad autorreguladora de las cerámicas PTC o la robusta protección de un elemento con aislamiento cerámico, nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, está respaldada por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos.

Contacte a nuestros expertos hoy para discutir cómo podemos diseñar la solución de calefacción perfecta para usted.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas