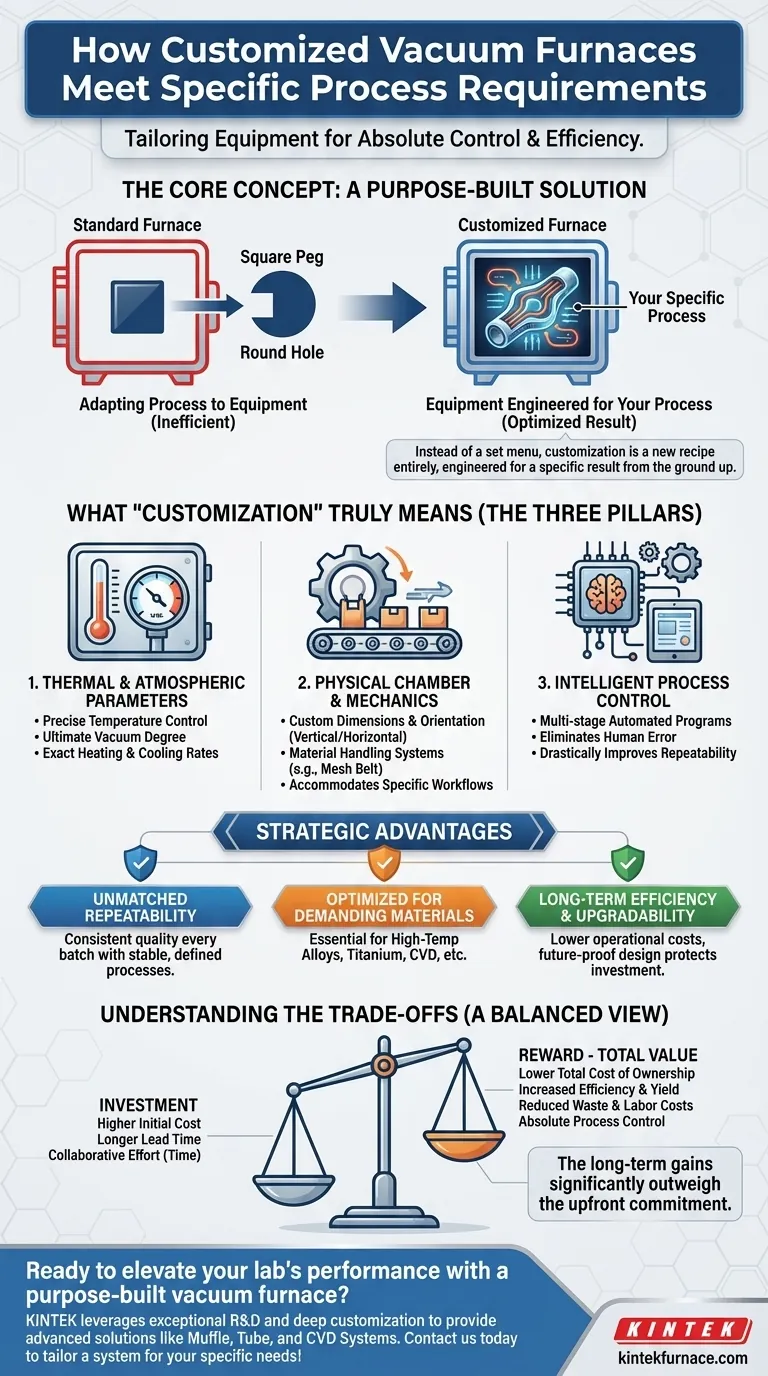

En esencia, un horno de vacío personalizado satisface los requisitos específicos del proceso adaptando sus parámetros operativos fundamentales y su diseño físico a su aplicación exacta. En lugar de adaptar su proceso a un equipo estándar, el equipo se diseña desde cero para optimizar su material específico, la geometría de la pieza y el resultado deseado.

El verdadero valor de un horno de vacío personalizado no es simplemente lograr especificaciones únicas. Se trata de crear un sistema diseñado específicamente para un propósito que se integre perfectamente con sus objetivos de producción, garantizando la máxima eficiencia, repetibilidad y calidad del producto final.

Más allá de la hoja de especificaciones: lo que realmente significa "personalización"

Los hornos estándar ofrecen un menú fijo de opciones. La personalización consiste en crear una receta completamente nueva, diseñada para un resultado específico. Esto implica reevaluar el horno desde sus componentes fundamentales hacia arriba.

Adaptación de los parámetros térmicos y atmosféricos centrales

La personalización más crítica implica el entorno del proceso en sí. Esto incluye definir la temperatura de calentamiento, el grado de vacío final y las velocidades precisas de calentamiento y enfriamiento.

Controlar estas variables con alta precisión es esencial para lograr las propiedades deseadas del material, ya sea que esté soldando, sinterizando o realizando otra forma de tratamiento térmico.

Adaptación de la cámara física y la mecánica

Un horno debe acomodar físicamente sus piezas y flujo de trabajo. La personalización aquí puede implicar las dimensiones internas del horno, la orientación (vertical u horizontal) y los sistemas de manipulación de materiales.

Por ejemplo, se puede diseñar un sistema con una transmisión de malla de alambre de acero inoxidable y una regulación de velocidad de frecuencia variable para garantizar un procesamiento continuo y suave de muchas piezas pequeñas.

Integración de control de procesos inteligente

Los hornos personalizados modernos dependen de una automatización sofisticada. Se puede construir un sistema con un sistema de control de temperatura inteligente multipaso controlado por programa para gestionar automáticamente los ciclos de calentamiento, remojo y enfriamiento.

Esto elimina el potencial de error humano, mejora drásticamente la repetibilidad del proceso y reduce la necesidad de supervisión constante del operador, lo que reduce directamente los costos operativos.

La ventaja estratégica de un sistema diseñado para un propósito específico

Optar por una solución personalizada es una inversión en el control del proceso. Los beneficios van mucho más allá de simplemente cumplir con un requisito único de temperatura o vacío.

Lograr una repetibilidad de proceso inigualable

Al diseñar los controles, los elementos calefactores y el sistema de vacío en torno a un único proceso bien definido, se logra una estabilidad y repetibilidad incomparables. Esto asegura que cada lote cumpla con el mismo estándar de calidad exacto.

Optimización para materiales y aplicaciones exigentes

La personalización suele ser esencial para materiales avanzados como aleaciones de alta temperatura, acero inoxidable y aleaciones de titanio. También es fundamental para procesos especializados como la Deposición Química de Vapor (CVD), donde un sistema estándar puede no ser suficiente.

Los ingenieros expertos colaboran con usted para garantizar que el diseño final satisfaga los desafíos únicos que plantea su aplicación específica.

Diseño para la eficiencia a largo plazo y la capacidad de actualización

Un horno personalizado bien diseñado se construye teniendo en cuenta todo el ciclo de vida. Están diseñados para facilitar el mantenimiento y pueden diseñarse pensando en futuras mejoras.

Este enfoque con visión de futuro garantiza que el equipo pueda evolucionar con sus demandas de producción, protegiendo su inversión inicial.

Comprender las compensaciones

Un horno personalizado es una solución potente, pero requiere una comprensión clara de los compromisos asociados. No es una compra lista para usar, sino un proyecto de ingeniería colaborativo.

La importancia de una asociación colaborativa

El éxito depende de una estrecha colaboración con el fabricante del horno. Usted aporta la experiencia del proceso; ellos aportan la experiencia en ingeniería de equipos. Esta asociación requiere una inversión significativa de tiempo para consultas y especificaciones.

El fabricante generalmente proporciona soporte integral, incluida la instalación, puesta en marcha y formación de operadores para garantizar que el sistema se utilice de manera eficiente.

Inversión inicial frente al costo total de propiedad

El costo de capital inicial de un horno personalizado será mayor que el de un modelo estándar. Sin embargo, este costo debe sopesarse con las ganancias a largo plazo derivadas de la mayor eficiencia, la reducción de residuos, la disminución de los costos laborales y el mayor rendimiento del producto.

Plazo de entrega y bloqueo de especificaciones

Un sistema diseñado a medida tiene un plazo de entrega naturalmente más largo que un producto estándar. Además, una vez que se finalizan los parámetros de diseño centrales y comienza la fabricación, los cambios importantes se vuelven difíciles y costosos.

Tomar la decisión correcta para su objetivo

La decisión de elegir un horno estándar o personalizado debe estar impulsada por su objetivo principal.

- Si su enfoque principal es la I+D experimental: Se puede construir un horno personalizado para adaptarse a las especificaciones atípicas y los parámetros extremos necesarios para explorar nuevos procesos.

- Si su enfoque principal es la producción de alto volumen y alto rendimiento: Un sistema personalizado y automatizado diseñado para su pieza y proceso específicos proporcionará la mejor eficiencia y repetibilidad a largo plazo.

- Si su enfoque principal es el procesamiento de materiales avanzados o desafiantes: La personalización de los controles térmicos y atmosféricos suele ser la única forma de lograr de manera confiable las propiedades del material requeridas.

En última instancia, elegir un horno de vacío personalizado es una inversión en el control absoluto sobre sus procesos de fabricación más críticos.

Tabla de resumen:

| Aspecto de la personalización | Características clave | Beneficios |

|---|---|---|

| Parámetros térmicos y atmosféricos | Control preciso de la temperatura, grado de vacío final, velocidades de calentamiento/enfriamiento | Logra las propiedades deseadas del material, mejora el control del proceso |

| Cámara física y mecánica | Dimensiones personalizadas, orientación (vertical/horizontal), sistemas de manipulación de materiales | Adapta piezas y flujos de trabajo específicos, mejora el rendimiento |

| Control de procesos inteligente | Automatización multipaso controlada por programa, reducción de errores | Aumenta la repetibilidad, reduce los costos operativos, disminuye el error humano |

| Ventajas estratégicas | Repetibilidad inigualable, optimización para materiales avanzados, eficiencia a largo plazo | Garantiza una alta calidad del producto, admite aplicaciones exigentes, protege la inversión |

¿Listo para elevar el rendimiento de su laboratorio con un horno de vacío diseñado para un propósito específico? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de Muffle, de Tubo, Rotatorios, de Vacío y de Atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que sus requisitos experimentales únicos se satisfagan con precisión, brindando la máxima eficiencia, repetibilidad y calidad. Contáctenos hoy para discutir cómo podemos adaptar un sistema a sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento