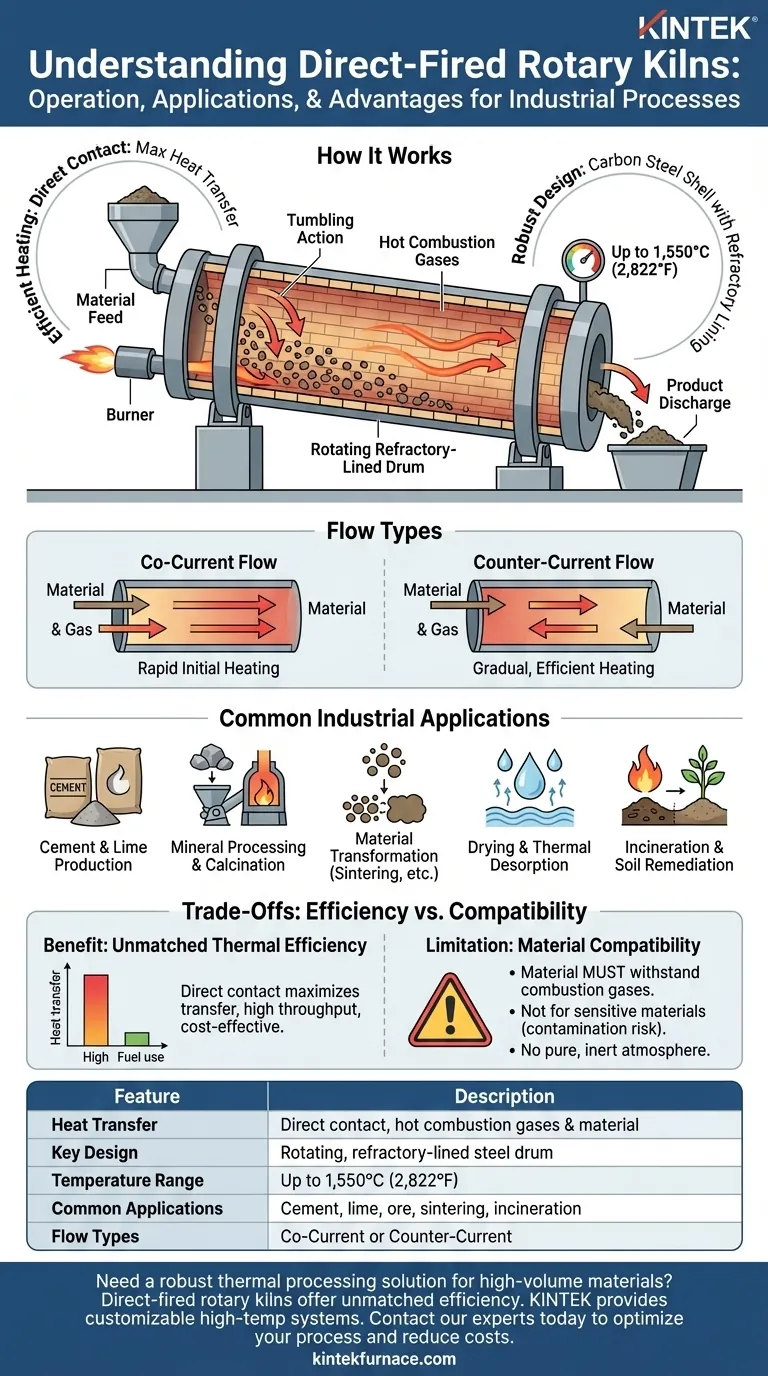

En resumen, un horno rotatorio de fuego directo funciona haciendo que los gases de combustión calientes entren en contacto directo con el material que se está procesando dentro de un tambor grande, giratorio y revestido de material refractario. Esta exposición directa permite una transferencia de calor muy eficiente, lo que hace que estos hornos sean ideales para procesos industriales de alta temperatura donde el material no es sensible a los subproductos de la combustión.

La característica definitoria de un horno de fuego directo es su método de transferencia de calor: el combustible se quema directamente dentro del horno, y la llama y los gases calientes resultantes se mezclan con el material. Esto lo convierte en una herramienta potente y eficiente, pero solo para materiales que pueden soportar esta exposición directa.

Cómo los hornos de fuego directo logran un calentamiento eficiente

Los hornos de fuego directo están diseñados para un propósito principal: transferir cantidades inmensas de energía térmica a un material de la manera más eficiente posible. Esto se logra a través de algunos principios de diseño fundamentales.

El papel del contacto directo

El término "fuego directo" es la clave. El combustible se combustiona y los gases calientes resultantes fluyen a través de la misma cámara que el material. Esta interacción directa entre la fuente de calor y el material del proceso maximiza la tasa de transferencia de calor.

El tambor giratorio

El horno en sí es una carcasa cilíndrica larga de acero que está ligeramente inclinada y gira lentamente. Esta rotación hace que el material caiga en cascada a medida que se mueve desde el extremo de alimentación hasta el extremo de descarga. Esta acción de volteo expone constantemente nuevas superficies del material a los gases calientes, asegurando un calentamiento uniforme.

El revestimiento refractario

Para proteger la carcasa de acero al carbono de las temperaturas internas extremas, que pueden alcanzar hasta 1.550 °C (2.822 °F), el interior del tambor está revestido con una gruesa capa de ladrillo refractario. Esta capa aislante es fundamental para la integridad estructural y la longevidad del horno.

Flujo cocorriente vs. contracorriente: una elección de diseño clave

La dirección del flujo de gas caliente en relación con el flujo del material es una decisión operativa crítica que cambia fundamentalmente el perfil de calentamiento dentro del horno.

Flujo cocorriente

En un sistema cocorriente (o paralelo), el gas caliente y el material entran por el mismo extremo y viajan en la misma dirección. Esto significa que el material es golpeado por el gas más caliente inmediatamente al entrar, lo que provoca un aumento de temperatura inicial muy rápido.

Flujo contracorriente

En un sistema contracorriente, el gas y el material fluyen en direcciones opuestas. El material entra por un extremo, mientras que el quemador y los gases calientes entran por el extremo opuesto (de descarga). Esto es más eficiente térmicamente y proporciona una curva de calentamiento gradual, con el material alcanzando su temperatura máxima justo antes de salir del horno.

Aplicaciones industriales comunes

Los hornos de fuego directo son caballos de batalla en la industria pesada, utilizados para procesos que requieren altas temperaturas y pueden tolerar la exposición a los gases de combustión.

Procesamiento de minerales de alto volumen

Estos hornos son esenciales para la producción de materiales fundamentales como el cemento y la cal. También se utilizan ampliamente para procesar minerales, como la calcinación de piedra caliza o la reducción de mineral de hierro.

Transformación de materiales

Muchas aplicaciones implican el cambio de las propiedades químicas o físicas de un material. Esto incluye la calcinación (calentamiento para eliminar volátiles), la sinterización (calentamiento para crear una masa sólida sin fundir) y reacciones de oxidación o reducción.

Secado y desorción térmica

Los hornos de fuego directo se utilizan para producir materiales como gránulos para techos al secarlos a altas temperaturas. En aplicaciones ambientales, se utilizan para la incineración de residuos y la remediación de suelos para eliminar contaminantes.

Comprensión de las compensaciones del fuego directo

Aunque potentes, el diseño de fuego directo no es adecuado para todas las aplicaciones. Comprender su compensación fundamental es esencial.

El beneficio: eficiencia térmica inigualable

Para procesos a gran escala y de alto consumo energético, el contacto directo es la forma más eficiente de transferir calor. Esto se traduce en una mayor producción y un menor consumo de combustible por tonelada de producto en comparación con otros métodos de calentamiento.

La principal limitación: compatibilidad del material

La principal limitación es que el material no debe verse afectado negativamente por los gases de combustión. Si un proceso requiere una atmósfera pura e inerte, o si el material podría contaminarse con subproductos como azufre o cenizas, no se puede utilizar un horno de fuego directo.

La versatilidad: amplio rango operativo

Estos hornos son muy versátiles, con tiempos de residencia del material que oscilan entre 15 y 180 minutos. Esta flexibilidad permite ajustarlos para una amplia variedad de procesos térmicos específicos, desde el secado simple hasta reacciones químicas complejas.

Tomar la decisión correcta para su proceso

La selección del equipo de procesamiento térmico adecuado depende completamente de su material y su objetivo.

- Si su principal objetivo es la máxima eficiencia térmica para un material robusto: Un horno de fuego directo es casi siempre la opción superior por su alta producción y rentabilidad.

- Si su principal objetivo es prevenir la contaminación o procesar materiales sensibles: Un horno de fuego indirecto, que calienta la carcasa desde el exterior, es la alternativa necesaria.

- Si necesita controlar el perfil de calentamiento con precisión: La elección entre flujo cocorriente (para calentamiento inicial rápido) y flujo contracorriente (para calentamiento gradual hasta una temperatura máxima final) se convierte en la decisión de diseño más crítica.

En última instancia, el poder del horno rotatorio de fuego directo reside en su elegante simplicidad, que entrega una energía térmica masiva directamente donde más se necesita.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Transferencia de calor | Contacto directo entre gases de combustión calientes y material |

| Diseño clave | Tambor de acero giratorio revestido de material refractario |

| Rango de temperatura | Hasta 1.550 °C (2.822 °F) |

| Aplicaciones comunes | Producción de cemento, calcinación de cal, reducción de minerales, sinterización, incineración |

| Tipos de flujo | Cocorriente (calentamiento rápido) o contracorriente (calentamiento gradual y eficiente) |

¿Necesita una solución de procesamiento térmico robusta para materiales de alto volumen como cemento o minerales?

Los hornos rotatorios de fuego directo ofrecen una eficiencia térmica inigualable para procesos industriales a gran escala. Respaldados por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum, CVD y otros hornos de alta temperatura de laboratorio, todos personalizables para necesidades únicas.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestros equipos fiables y de alta temperatura pueden optimizar su proceso, aumentar la producción y reducir los costos operativos.

Guía Visual

Productos relacionados

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Qué datos son necesarios para diseñar un horno rotatorio? Factores esenciales para un procesamiento térmico eficiente

- ¿Qué tipos de transformaciones físicas y químicas ocurren en un horno rotatorio? Domine el Procesamiento de Materiales para Obtener Resultados Superiores

- ¿Qué distingue a los hornos rotatorios directos de los indirectos? Elija el horno adecuado para su material

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Qué equipo de soporte se necesita para un sistema de horno rotatorio? Componentes Esenciales para un Procesamiento Térmico Eficiente