En el panorama del tratamiento térmico industrial, los hornos de temple de fondo abatible se distinguen por su excepcional velocidad y precisión, especialmente para procesos que requieren un enfriamiento rápido. Combinan de manera única la flexibilidad de procesamiento de un horno de lote con las capacidades de enfriamiento de alto rendimiento necesarias para desarrollar propiedades de material superiores en aleaciones sensibles, lo que los diferencia tanto de los sistemas continuos como de los hornos de lote estándar.

Elegir el horno adecuado no se trata solo de alcanzar una temperatura objetivo; se trata de controlar todo el ciclo térmico. La principal ventaja de un horno de fondo abatible es su capacidad para minimizar el tiempo entre el calentamiento y el enfriamiento, lo cual es crítico para lograr la máxima dureza y prevenir la distorsión.

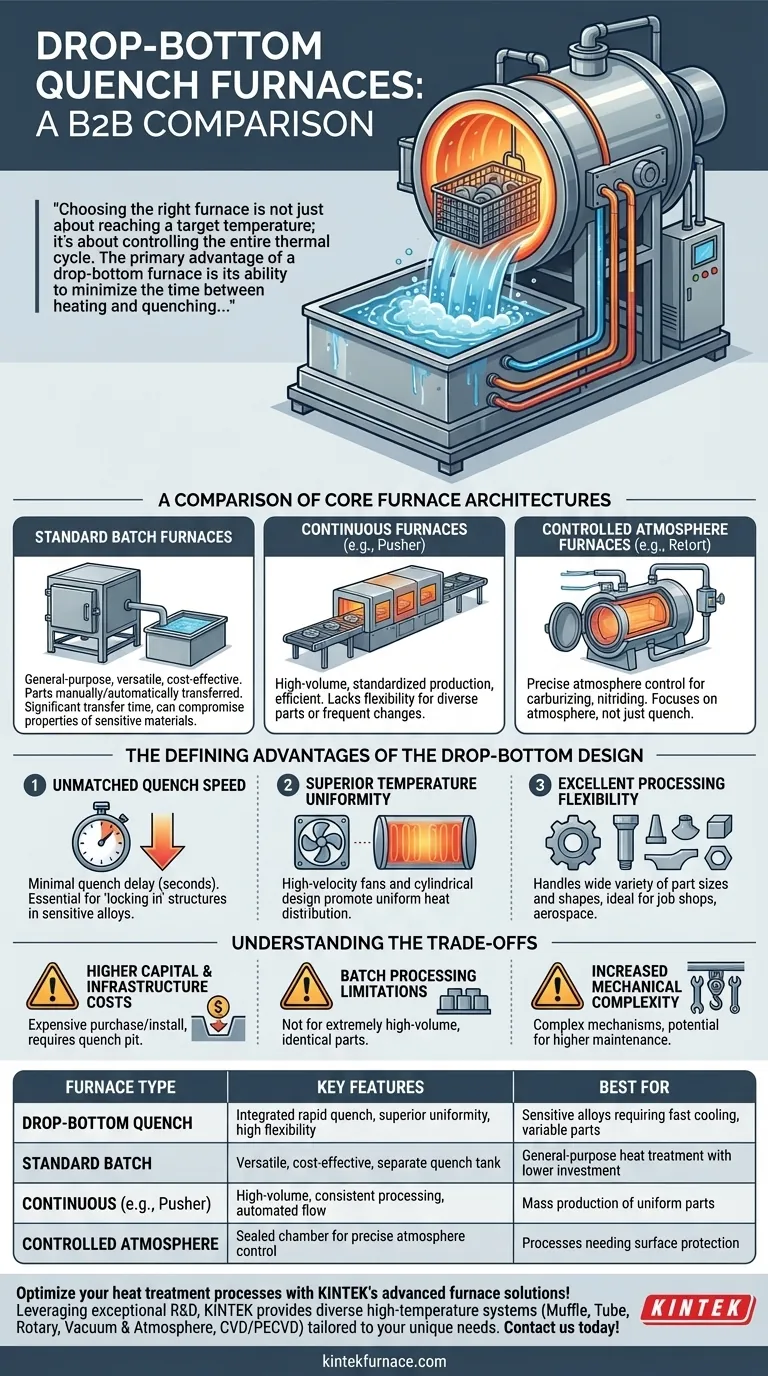

Una Comparación de las Arquitecturas Centrales de los Hornos

Para entender el valor de un horno de fondo abatible, es esencial primero entender las alternativas. Cada tipo de horno está diseñado para resolver un conjunto diferente de desafíos de producción y metalúrgicos.

Hornos de Lote Estándar

Estos son los caballos de batalla de uso general del tratamiento térmico, a menudo configurados como una simple caja o cámara. Las piezas se cargan, se calientan y luego se transfieren manual o automáticamente a un tanque de enfriamiento externo separado.

Aunque son versátiles y rentables, el tiempo de transferencia del horno al temple puede ser significativo. Este retraso puede comprometer las propiedades finales de los materiales que requieren un enfriamiento extremadamente rápido.

Hornos Continuos (por ejemplo, de Empuje)

Los hornos continuos están diseñados para una producción estandarizada de alto volumen. Las piezas se introducen continuamente a través de diferentes zonas de calentamiento y enfriamiento en una cinta transportadora o se "empujan" a través del horno en bandejas.

Su fortaleza es la eficiencia y la consistencia para un proceso único y repetible. Sin embargo, carecen de la flexibilidad para manejar diversos tamaños de componentes o cambios frecuentes en los ciclos de tratamiento.

Hornos de Atmósfera Controlada (por ejemplo, de Retorta)

La característica definitoria de un horno de retorta es su cámara interior sellada, que permite un control preciso de la atmósfera del horno. Esto es crítico para procesos como la carburación, la nitruración o el recocido brillante donde se deben prevenir las reacciones con el aire.

Aunque un horno de fondo abatible también puede tener una atmósfera controlada, su principal ventaja de diseño es su mecanismo de temple, no solo el control de la atmósfera en sí.

Las Ventajas Definitivas del Diseño de Fondo Abatible

Un horno de fondo abatible es un tipo especializado de horno de lote que integra el tanque de temple directamente debajo de la cámara de calentamiento. Esta arquitectura ofrece varios beneficios clave.

Velocidad de Temple Inigualable

Esta es la ventaja más significativa. Una vez que las piezas alcanzan la temperatura, todo el fondo del horno se abre, dejando caer la carga directamente en el tanque de temple que se encuentra debajo. Esta transferencia a menudo toma solo unos segundos.

Este mínimo retraso de enfriamiento es crucial para las aleaciones de aluminio, las superaleaciones y ciertos aceros, ya que permite "fijar" las estructuras metalúrgicas deseadas que producen la máxima resistencia y dureza.

Uniformidad de Temperatura Superior

Los hornos de fondo abatible suelen ser cilíndricos y utilizan ventiladores de alta velocidad para hacer circular la atmósfera interna. Este diseño promueve una distribución del calor excepcionalmente uniforme en toda la carga de trabajo.

Esta uniformidad asegura que todas las piezas, independientemente de su posición en la cesta, logren las mismas propiedades, reduciendo la variabilidad y mejorando la calidad general.

Excelente Flexibilidad de Procesamiento

Al igual que otros hornos de lote, los de fondo abatible pueden manejar una amplia variedad de tamaños y formas de piezas, incluyendo componentes grandes, complejos o largos que son difíciles de manejar en un sistema continuo.

Esto los hace ideales para talleres o aplicaciones aeroespaciales y de defensa donde las tiradas de producción son más pequeñas y la geometría de las piezas varía significativamente.

Comprendiendo las Ventajas y Desventajas

Ninguna solución es perfecta para cada aplicación. El diseño único de un horno de fondo abatible viene con consideraciones específicas que deben sopesarse.

Mayores Costos de Capital e Infraestructura

Los sistemas mecánicos para el mecanismo de "caída" y la infraestructura requerida, a saber, un foso excavado debajo del horno para el tanque de temple, hacen que estas unidades sean más caras de comprar e instalar que un horno de caja estándar.

Limitaciones del Procesamiento por Lotes

Aunque es flexible, sigue siendo un proceso por lotes. Para la fabricación de muy alto volumen de piezas pequeñas idénticas, un horno continuo casi siempre ofrecerá mayor rendimiento y menor costo por pieza.

Mayor Complejidad Mecánica

Los mecanismos de la puerta y del polipasto son más complejos que los de un horno de caja simple. Esto puede traducirse en mayores requisitos de mantenimiento durante la vida útil del equipo.

Tomando la Decisión Correcta para Su Proceso

Su decisión debe estar impulsada por sus prioridades específicas con respecto al volumen de producción, las propiedades del material y la geometría de las piezas. Utilice estos puntos como guía.

- Si su objetivo principal es lograr la máxima dureza y la mínima distorsión en aleaciones sensibles: El temple rápido e integrado de un horno de fondo abatible es inigualable.

- Si su objetivo principal es la producción continua de alto volumen de piezas uniformes: Un horno continuo de empuje o de cinta de malla ofrecerá mayor rendimiento y eficiencia.

- Si su objetivo principal es el tratamiento térmico de uso general con una inversión inicial más baja: Un horno de caja estándar con un tanque de temple separado puede ser la solución más práctica.

- Si su objetivo principal es prevenir reacciones superficiales en piezas que no son sensibles al temple: Un horno de retorta dedicado puede ser la opción más efectiva.

En última instancia, seleccionar el horno correcto se trata de alinear las fortalezas centrales del equipo con los requisitos innegociables de su producto final.

Tabla Resumen:

| Tipo de Horno | Características Clave | Mejor Para |

|---|---|---|

| Temple de Fondo Abatible | Temple rápido integrado, uniformidad de temperatura superior, alta flexibilidad | Aleaciones sensibles que requieren enfriamiento rápido, tamaños de piezas variables |

| Lote Estándar | Versátil, rentable, tanque de temple separado | Tratamiento térmico de uso general con menor inversión |

| Continuo (por ejemplo, de Empuje) | Alto volumen, procesamiento consistente, flujo automatizado | Producción en masa de piezas uniformes |

| Atmósfera Controlada (por ejemplo, de Retorta) | Cámara sellada para control preciso de la atmósfera | Procesos que necesitan protección superficial contra reacciones con el aire |

¡Optimice sus procesos de tratamiento térmico con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, mejorados por capacidades de personalización profunda para cumplir con requisitos experimentales únicos. Ya sea que trabaje con aleaciones sensibles o necesite un enfriamiento rápido para obtener propiedades de material superiores, KINTEK ofrece precisión y fiabilidad. Contáctenos hoy para discutir cómo nuestros hornos pueden elevar el rendimiento de su laboratorio y lograr sus objetivos específicos.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores