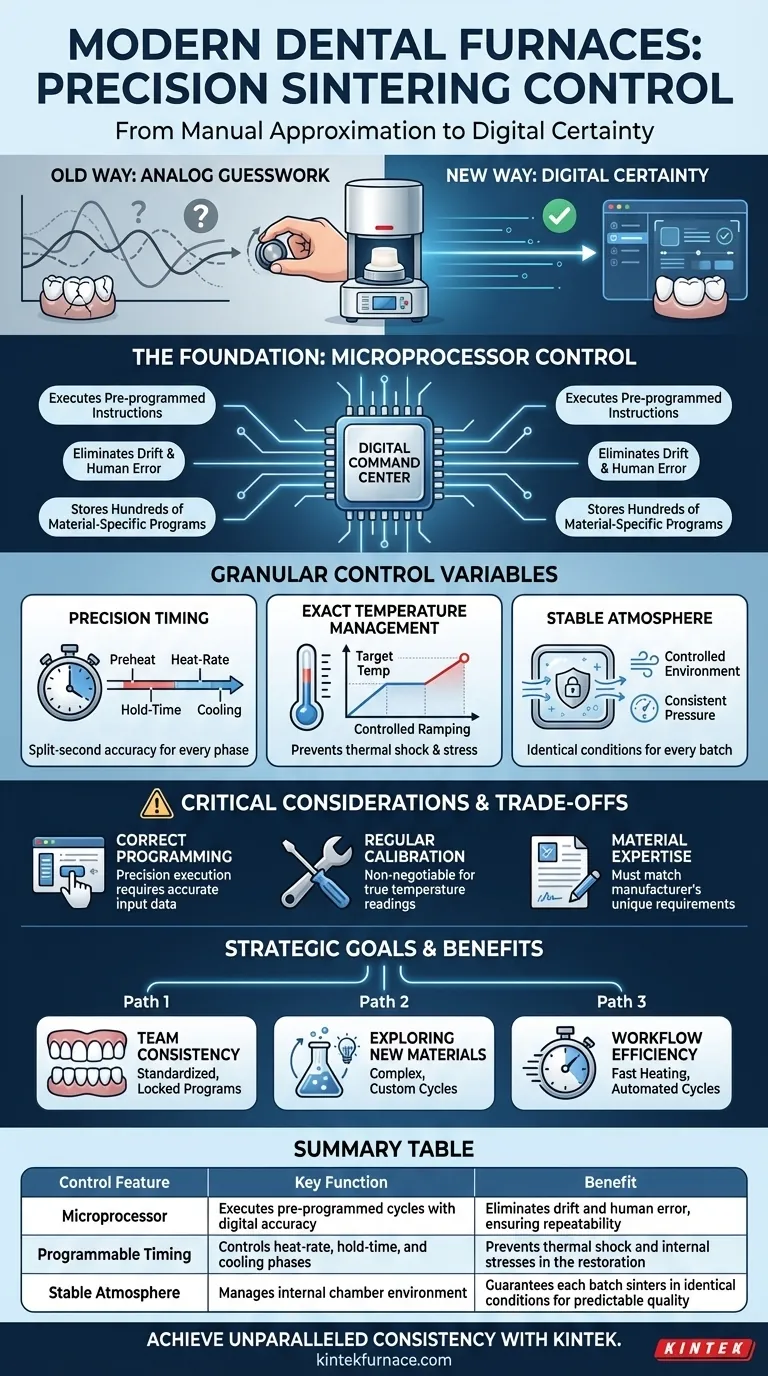

En esencia, la precisión de los hornos dentales modernos proviene del control basado en microprocesadores, que permite la programación independiente y altamente precisa de cada variable crítica en el ciclo de sinterización. Esta supervisión digital rige el tiempo exacto, la temperatura, las velocidades de calentamiento y enfriamiento, y la atmósfera interna, asegurando que los protocolos complejos y específicos del material se ejecuten sin fallas cada vez.

El cambio fundamental es de la aproximación manual a la certeza digital. Al reemplazar la suposición analógica con microprocesadores programables, los hornos modernos transforman el proceso de sinterización en un procedimiento científico repetible que produce restauraciones dentales consistentes y de alta calidad.

La Base del Control: El Microprocesador

El "cerebro" de un horno dental moderno es su microprocesador integrado. Este componente es el único responsable de traducir la configuración deseada por el usuario en las operaciones físicas de los elementos calefactores y los controles de la cámara.

El Centro de Comando Digital

Un microprocesador actúa como la unidad central de comando, ejecutando instrucciones preprogramadas con precisión absoluta. A diferencia de los sistemas analógicos más antiguos, no se desvía ni pierde precisión con el tiempo, lo que garantiza que el ciclo de cocción número 100 sea idéntico al primero.

Programabilidad y Memoria

Los hornos modernos a menudo pueden almacenar cientos de programas de sinterización únicos. Esto permite a un laboratorio dental crear y guardar ciclos específicos para cada tipo de material cerámico que utilizan, desde zirconia y porcelanas opacificantes hasta cocciones de hombro y esmaltado, y recuperarlos con solo tocar un botón.

Desglosando el Ciclo de Sinterización: Control Detallado

La precisión no se trata de una sola característica; se trata de la capacidad del horno para gestionar múltiples variables de forma independiente durante todo el proceso de calentamiento y enfriamiento.

Temporización de Precisión

Cada fase del ciclo se puede programar hasta la fracción de segundo. Esto incluye la fase inicial de precalentamiento/secado, la velocidad de aumento de la temperatura (velocidad de calentamiento), la duración a la temperatura máxima (tiempo de mantenimiento) y la fase de enfriamiento.

Gestión Exacta de la Temperatura

El horno se puede programar para temperaturas objetivo específicas con alta precisión. Más importante aún, controla la *velocidad* a la que alcanza esa temperatura. Este aumento gradual preciso es esencial para prevenir el choque térmico y las tensiones internas en la restauración.

Atmósfera y Presión Estables

Para obtener resultados consistentes, el ambiente dentro de la cámara de cocción debe controlarse perfectamente. Los hornos modernos gestionan la atmósfera y la presión internas para garantizar que cada lote de restauraciones se sinterice en condiciones idénticas, lo que conduce a una estabilidad y calidad predecibles.

Comprender las Compensaciones

Este nivel de precisión ofrece ventajas increíbles, pero es crucial comprender el contexto en el que opera. El horno es una herramienta que ejecuta instrucciones a la perfección, pero depende de una entrada correcta.

La Necesidad de una Programación Correcta

La precisión de un horno es tan buena como el programa que está ejecutando. Seleccionar un programa incorrecto o ingresar parámetros erróneos para un material específico aún conducirá a un resultado deficiente, sin importar cuán precisamente el horno ejecute las instrucciones erróneas.

La Calibración es Innegociable

La calibración automatizada es una característica clave, pero no es opcional. La calibración regular garantiza que los sensores de temperatura del horno informen correctamente. Un horno mal calibrado proporciona una falsa sensación de seguridad, ejecutando un programa con precisión pero a la temperatura real incorrecta.

Requisitos Específicos del Material

La adaptabilidad del horno a varios materiales cerámicos es una gran fortaleza. Sin embargo, el usuario aún debe poseer la experiencia para conocer los requisitos exactos de sinterización para cada material. El horno no puede compensar un programa que no coincide con las especificaciones del fabricante del material.

Tomando la Decisión Correcta para su Objetivo

Al comprender estos mecanismos de control, puede aprovechar su horno para cumplir objetivos clínicos y operativos específicos.

- Si su enfoque principal es la consistencia en un equipo: Utilice la memoria del horno para crear y bloquear programas estandarizados y con nombre para cada material, asegurando que cada técnico logre el mismo resultado.

- Si su enfoque principal es la exploración de nuevos materiales: Confíe en la programabilidad detallada para igualar con precisión los complejos ciclos de calentamiento y enfriamiento recomendados por el fabricante del material.

- Si su enfoque principal es la eficiencia del flujo de trabajo: Utilice las rápidas velocidades de calentamiento y los ciclos automatizados de "configurar y olvidar" para minimizar el tiempo práctico y aumentar el rendimiento general de su laboratorio.

Al dominar estos controles precisos, transforma el horno dental de un simple horno a una herramienta de fabricación predecible para restauraciones excepcionales.

Tabla Resumen:

| Característica de Control | Función Clave | Beneficio |

|---|---|---|

| Microprocesador | Ejecuta ciclos preprogramados con precisión digital | Elimina la deriva y el error humano, asegurando la repetibilidad |

| Temporización Programable | Controla la velocidad de calentamiento, el tiempo de mantenimiento y las fases de enfriamiento | Previene el choque térmico y las tensiones internas en la restauración |

| Atmósfera Estable | Gestiona el ambiente interno de la cámara | Garantiza que cada lote se sinterice en condiciones idénticas para una calidad predecible |

¿Listo para lograr una consistencia y calidad inigualables en su laboratorio dental?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a los laboratorios dentales soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares y de vacío y atmósfera, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos de sinterización únicos.

Contáctenos hoy para descubrir cómo un horno KINTEK puede convertirse en la herramienta de fabricación de precisión predecible que su laboratorio necesita para restauraciones excepcionales.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas