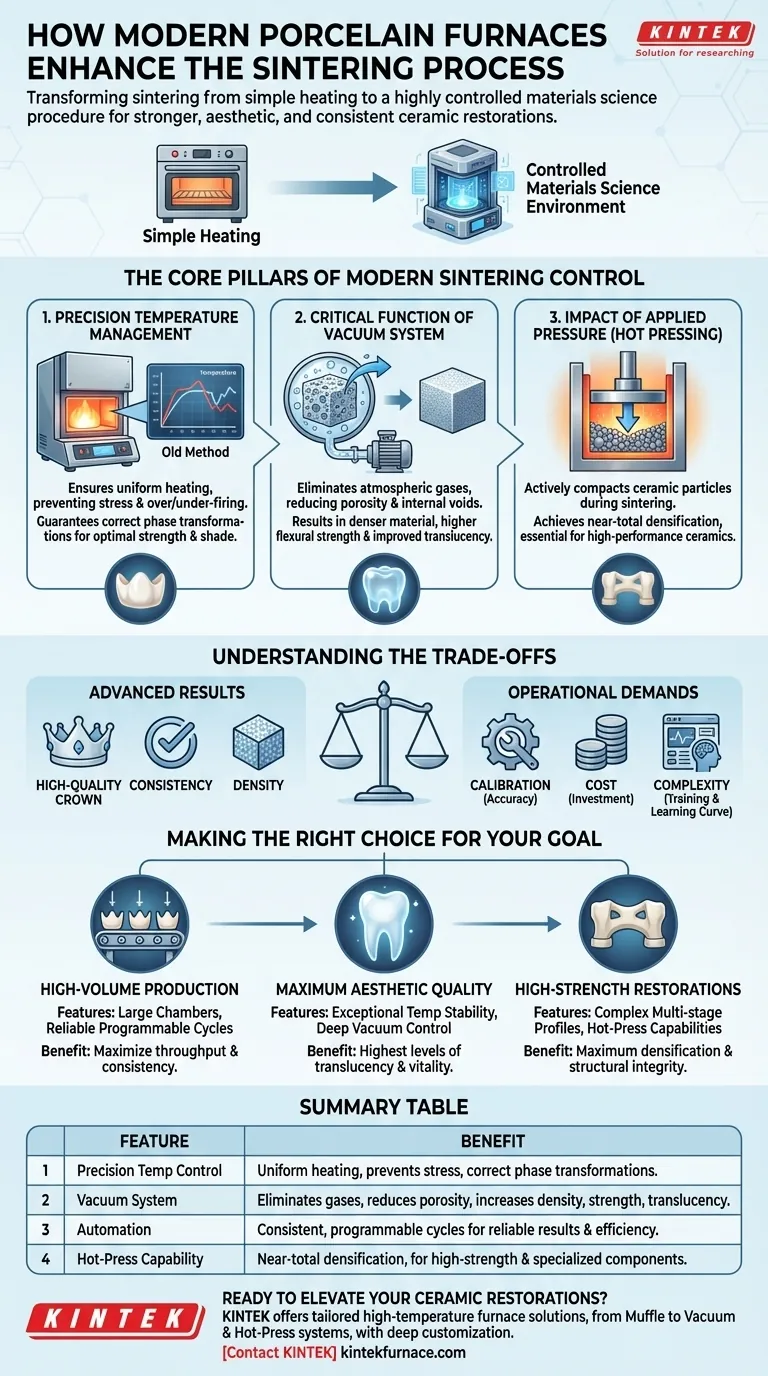

En esencia, los hornos de porcelana modernos mejoran la sinterización transformándola de un simple proceso de calentamiento a un procedimiento de ciencia de materiales altamente controlado. Lo logran mediante una gestión precisa de la temperatura, el uso estratégico de un vacío para controlar la atmósfera y una automatización avanzada, que en conjunto producen restauraciones cerámicas más fuertes, estéticas y consistentes.

El cambio fundamental es pasar de simplemente cocer porcelana a crear un entorno diseñado. Este entorno elimina activamente las imperfecciones estructurales y garantiza la densificación completa del material, que es el objetivo real del proceso de sinterización.

Los Pilares Fundamentales del Control Moderno de la Sinterización

El valor de un horno moderno reside en su capacidad para manipular con precisión las condiciones físicas y atmosféricas dentro de su cámara. Este control influye directamente en las propiedades finales de la cerámica.

El Papel de la Gestión de la Temperatura de Precisión

La variable más crítica en la sinterización es la temperatura. Los hornos modernos ofrecen un control excepcional sobre los ciclos de calentamiento y enfriamiento.

Este control de temperatura de alta precisión, con fluctuaciones mínimas, garantiza que toda la restauración se caliente uniformemente. Esto evita que una parte se sobrecueza mientras otra se subcocina, lo cual es una causa común de tensión interna y debilidad.

Al adherirse estrictamente al perfil de temperatura recomendado por el fabricante de la cerámica, el horno garantiza que el material experimente las transformaciones de fase correctas para lograr su resistencia y tono objetivo.

La Función Crítica del Sistema de Vacío

Muchas fallas de material son causadas por la porosidad, que son huecos microscópicos o burbujas de aire atrapadas dentro de la cerámica. Un sistema de vacío aborda directamente este problema.

Al eliminar el aire de la cámara antes y durante las fases de alta temperatura, el vacío elimina los gases atmosféricos. Esto evita que queden atrapados dentro de la porcelana a medida que se fusiona.

El resultado es un material final significativamente más denso. Una mayor densidad se correlaciona directamente con una mayor resistencia a la flexión, una mayor resistencia a la fractura y una mejor translucidez, ya que hay menos vacíos internos que dispersen la luz.

El Impacto de la Presión Aplicada (Prensado en Caliente)

Algunos hornos avanzados, conocidos como hornos de prensado en caliente, añaden otra capa de control al aplicar presión mecánica durante el ciclo de sinterización.

Esta combinación de vacío, calor y presión externa compacta activamente las partículas cerámicas. Es un método poderoso para lograr una densificación casi total, lo cual es esencial para cerámicas de alto rendimiento o componentes industriales especializados.

Comprender las Compensaciones

Si bien las características avanzadas ofrecen resultados superiores, también introducen complejidad y nuevos requisitos operativos. Comprender estas compensaciones es crucial para cualquier profesional.

La Precisión Exige Calibración

Un horno de alta precisión es tan bueno como su última calibración. Estos instrumentos sensibles requieren una calibración regular y meticulosa de sus sensores de temperatura y presión para cumplir su promesa de precisión. Un horno avanzado no calibrado puede producir peores resultados que uno más simple y correctamente mantenido.

El Costo del Control

Los hornos con sistemas de vacío avanzados, controles programables y capacidades de prensado en caliente representan una inversión de capital significativa. Los beneficios de una mayor calidad y consistencia deben sopesarse frente al costo inicial y los gastos continuos de mantenimiento.

Complejidad Operativa

Los programas sofisticados de varias etapas con controles de vacío y presión tienen una curva de aprendizaje más pronunciada. La capacitación adecuada es esencial para evitar errores del usuario, lo que puede arruinar fácilmente un lote de restauraciones y anular los beneficios de la tecnología.

Tomar la Decisión Correcta para su Objetivo

La selección de un horno depende totalmente de los objetivos específicos de su laboratorio o consultorio. La tecnología debe coincidir con el trabajo que está produciendo.

- Si su enfoque principal es la producción de gran volumen: Priorice los hornos con cámaras más grandes y ciclos confiables y fácilmente programables para maximizar el rendimiento y la consistencia en muchas unidades.

- Si su enfoque principal es la máxima calidad estética: Invierta en un horno con una estabilidad de temperatura excepcional y un control de vacío profundo para lograr los más altos niveles de translucidez y vitalidad en sus cerámicas.

- Si su enfoque principal son las restauraciones de alta resistencia: Considere un horno capaz de ejecutar perfiles de sinterización complejos y de varias etapas con precisión absoluta, y potencialmente capacidades de prensado en caliente para una densificación máxima.

En última instancia, dominar la tecnología de hornos modernos le permite controlar las propiedades finales de sus restauraciones a nivel de material.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Control de Temperatura de Precisión | Garantiza un calentamiento uniforme, previene el estrés y asegura las transformaciones de fase correctas para una resistencia y tono óptimos. |

| Sistema de Vacío | Elimina los gases atmosféricos, reduce la porosidad y aumenta la densidad del material para una mayor resistencia a la flexión y translucidez. |

| Automatización | Proporciona ciclos programables consistentes para resultados fiables y mayor eficiencia en laboratorios de alto volumen o enfocados en la estética. |

| Capacidad de Prensado en Caliente | Combina calor, vacío y presión para una densificación casi total, ideal para restauraciones de alta resistencia y componentes especializados. |

¿Listo para elevar sus restauraciones cerámicas con tecnología avanzada de sinterización? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura personalizadas. Nuestra línea de productos, que incluye hornos de Muffle, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que se centre en la producción de gran volumen, la máxima calidad estética o las restauraciones de alta resistencia, podemos ayudarle a lograr resultados superiores. Contáctenos hoy mismo para discutir cómo nuestros hornos pueden mejorar el rendimiento y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales