En esencia, los hornos rotatorios logran una uniformidad de temperatura superior a través de dos mecanismos principales: la rotación continua del tubo del horno y la colocación estratégica de elementos calefactores de alta calidad. La rotación asegura que cada superficie del material esté constante y uniformemente expuesta a la fuente de calor, mientras que los elementos calefactores avanzados y los sistemas de control crean un ambiente térmico estable y consistente.

La principal ventaja de un horno rotatorio es su uso del movimiento mecánico para resolver un problema térmico. En lugar de depender únicamente de la radiación pasiva del calor, revuelve activamente el material, eliminando sistemáticamente los puntos calientes y fríos para garantizar un nivel de homogeneidad difícil de lograr en sistemas estáticos.

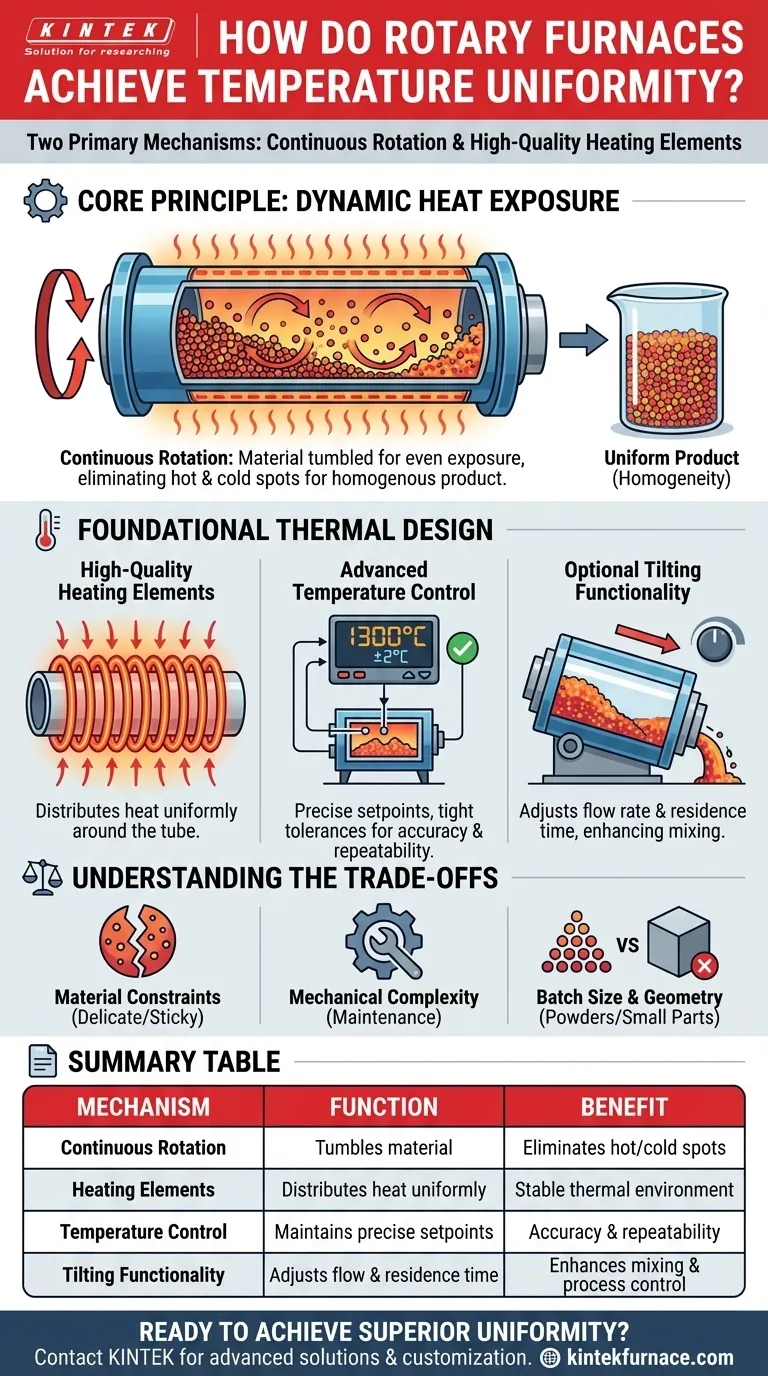

El Principio Fundamental: Exposición Dinámica al Calor

El diseño de un horno rotatorio cambia fundamentalmente cómo la energía térmica es transferida al material que se procesa. Pasa de una exposición estática y unilateral a una dinámica y global.

El Papel de la Rotación Continua

El componente central, el tubo del horno, gira 360 grados, típicamente impulsado por un motor. Este movimiento constante de volteo o rodadura es el factor más crítico para la uniformidad.

A medida que el tubo gira, levanta y redistribuye continuamente el material en su interior. Esto asegura que ninguna porción del material permanezca en un solo lugar por mucho tiempo.

Prevención del Sobrecalentamiento Localizado

En un horno estático, el material en la parte inferior o en los lados puede sobrecalentarse mientras que el material en el centro permanece más frío. La rotación evita esto por completo.

Esta mezcla activa promueve reacciones químicas o cambios de fase consistentes y completos, desde la sinterización de polvos hasta la calcinación de compuestos.

El Impacto en la Homogeneidad del Material

El resultado final de un calentamiento uniforme es un producto uniforme. Esta homogeneidad es crítica en aplicaciones como cerámica avanzada, materiales para baterías y catalizadores, donde incluso pequeñas inconsistencias pueden conducir a fallas de componentes o una reducción del rendimiento.

Diseño Térmico Fundamental

Si bien la rotación es el componente activo, trabaja en conjunto con un sistema térmico diseñado con precisión. La calidad de este sistema subyacente establece la base para el rendimiento del horno.

Elementos Calefactores de Alta Calidad

La uniformidad comienza en la fuente. Los hornos rotatorios utilizan elementos calefactores de alta calidad diseñados para una distribución uniforme del calor alrededor de toda la circunferencia del tubo de proceso.

Esto crea una zona de calor estable y predecible, que es la base sobre la cual el mecanismo rotacional puede lograr su objetivo.

Control Avanzado de Temperatura

Los hornos rotatorios modernos cuentan con sistemas de control digital y programable precisos. Estos controladores monitorean continuamente la cámara y ajustan la potencia de los elementos calefactores para mantener el punto de ajuste con extrema precisión.

Las tolerancias de control pueden ser tan ajustadas como +/- 2°C, incluso a temperaturas muy altas (por ejemplo, 1300°C), asegurando que las corridas experimentales o de producción sean precisas y repetibles.

Funcionalidad de Inclinación Opcional

Algunos hornos añaden un mecanismo de inclinación al cuerpo del horno. Esto permite al operador controlar el tiempo de residencia y la tasa de flujo del material a través del tubo, añadiendo una capa adicional de control del proceso que mejora aún más la mezcla y el tratamiento uniforme.

Comprendiendo las Ventajas y Desventajas

Aunque excepcionales para la uniformidad, el diseño rotatorio no es universalmente aplicable. Comprender sus limitaciones es clave para tomar una decisión informada.

Restricciones del Material

La acción de volteo que asegura la uniformidad puede ser una desventaja para ciertos materiales. Los materiales friables o delicados pueden dañarse, y los polvos pegajosos o aglomerantes pueden no fluir correctamente.

Complejidad Mecánica

La adición de un motor, un sistema de accionamiento y sellos giratorios introduce una complejidad mecánica que no está presente en una simple caja o mufla. Estas piezas móviles requieren un mantenimiento regular y pueden ser puntos de falla.

Tamaño y Geometría del Lote

Los hornos rotatorios son ideales para polvos, gránulos y piezas pequeñas. Son inherentemente inadecuados para procesar componentes grandes y singulares u objetos que no pueden ser volteados.

Elegir la Opción Correcta para su Objetivo

La selección del tipo de horno correcto depende enteramente de la naturaleza de su material y su objetivo de procesamiento.

- Si su enfoque principal es producir polvos o gránulos altamente homogéneos: Un horno de tubo rotatorio es la opción superior debido a su capacidad de mezcla activa.

- Si su enfoque principal es el procesamiento continuo o semicontinuo: El diseño de un horno rotatorio es perfectamente adecuado para un flujo constante de material.

- Si su enfoque principal es el tratamiento térmico de objetos grandes, estáticos o delicados: Una mufla tradicional o un horno de caja con una excelente uniformidad de temperatura estática sería una solución más apropiada.

En última instancia, la decisión recae en hacer coincidir el método de calentamiento del horno con los requisitos físicos de su material y proceso.

Tabla Resumen:

| Mecanismo | Función | Beneficio |

|---|---|---|

| Rotación Continua | Voltea el material para una exposición uniforme al calor | Elimina los puntos calientes y fríos |

| Elementos Calefactores | Distribuye el calor uniformemente alrededor del tubo | Proporciona un ambiente térmico estable |

| Control de Temperatura | Mantiene puntos de ajuste precisos con tolerancias ajustadas | Garantiza precisión y repetibilidad |

| Funcionalidad de Inclinación | Ajusta el flujo del material y el tiempo de residencia | Mejora la mezcla y el control del proceso |

¿Listo para lograr una uniformidad de temperatura superior en su laboratorio? Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos rotatorios, muflas, tubos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos para polvos, gránulos y piezas pequeñas. Contáctenos hoy para discutir cómo nuestros hornos rotatorios pueden mejorar la homogeneidad y eficiencia de su material.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos