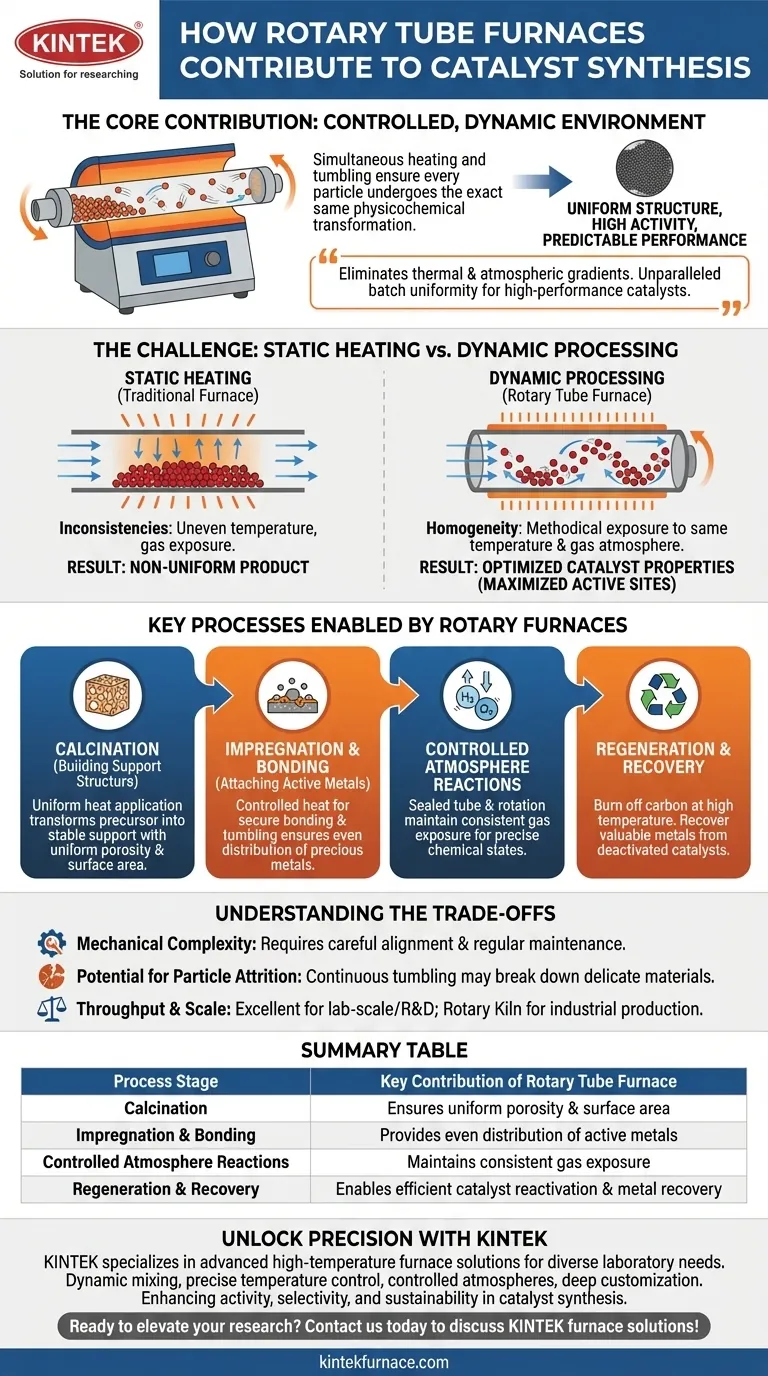

En esencia, un horno de tubo rotatorio contribuye a la síntesis de catalizadores al crear un entorno dinámico y altamente controlado donde los materiales son calentados y agitados simultáneamente. Esta mezcla continua asegura que cada partícula experimente exactamente la misma transformación fisicoquímica, lo cual es crítico para producir catalizadores con una estructura uniforme, alta actividad y rendimiento predecible.

Aunque muchos hornos proporcionan calor preciso, la ventaja distintiva del horno de tubo rotatorio es su capacidad para eliminar los gradientes térmicos y atmosféricos. Al agitar constantemente el material, garantiza una uniformidad de lote inigualable, un requisito no negociable para catalizadores de alto rendimiento.

El Desafío: Por qué la Uniformidad Gobierna el Rendimiento del Catalizador

Para comprender el papel del horno, primero debemos entender el objetivo de la síntesis de catalizadores. La efectividad de un catalizador está dictada por sus propiedades físicas y químicas a nivel microscópico.

El Objetivo: Maximizar los Sitios Activos

El rendimiento de un catalizador, definido por su actividad (velocidad de reacción) y selectividad (producción del producto deseado), depende de su estructura. Esto incluye el área superficial, el tamaño de poro y la distribución precisa de los sitios metálicos activos en un material portador.

El Problema del Calentamiento Estático

En un horno tradicional y estático, un lecho de material en polvo permanece inmóvil. Esto conduce a inconsistencias significativas.

Las partículas de la parte superior pueden estar expuestas a una atmósfera de gas diferente a las de la parte inferior, mientras que las partículas cercanas a las paredes del horno se calientan más que las del centro. Esto crea un producto no uniforme donde solo una fracción del catalizador funciona como se pretende.

La Solución: Procesamiento Dinámico y Homogéneo

Un horno de tubo rotatorio resuelve esto agitando continuamente el material. Este movimiento asegura que cada partícula esté expuesta metódicamente a la misma temperatura y a la misma atmósfera de gas controlada. Esta homogeneidad es la clave para crear un lote de catalizador donde cada partícula tenga las propiedades deseadas.

Procesos Clave de Catalizadores Habilitados por los Hornos Rotatorios

El entorno dinámico de un horno rotatorio es esencial para varias etapas distintas en el ciclo de vida del catalizador, desde la creación hasta la regeneración.

Calcinación: Construyendo la Estructura de Soporte

La calcinación es un tratamiento térmico a alta temperatura que transforma un precursor de catalizador en una estructura de soporte estable y porosa. La rotación asegura que el calor se aplique de manera uniforme, lo que resulta en una porosidad y área superficial uniformes, fundamentales para el rendimiento del catalizador final.

Impregnación y Unión: Uniendo los Metales Activos

En muchos catalizadores, los metales preciosos (como el platino o el paladio) se unen a un soporte de alta área superficial (como la alúmina). Un horno rotatorio proporciona el calor controlado necesario para unir de forma segura estos metales activos, mientras que el movimiento de agitación garantiza una distribución uniforme en toda la superficie del soporte.

Reacciones en Atmósfera Controlada

La síntesis de catalizadores a menudo requiere entornos de gas específicos, como una atmósfera reductora (utilizando hidrógeno) o una atmósfera oxidante (utilizando oxígeno), para lograr el estado químico correcto de los metales activos. El tubo sellado y la rotación del horno aseguran que todo el material reaccione completa y uniformemente con el gas del proceso.

Regeneración y Recuperación

Más allá de la síntesis inicial, los hornos rotatorios son críticos para la sostenibilidad. Se utilizan para regenerar catalizadores gastados quemando cuidadosamente el carbono acumulado ("coque") a altas temperaturas. También permiten la recuperación de metales valiosos de catalizadores desactivados, reduciendo los residuos y los costos.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el horno de tubo rotatorio no es una solución universal. Sus ventajas vienen con consideraciones específicas.

Complejidad Mecánica

El mecanismo giratorio, los sellos y el motor añaden una capa de complejidad mecánica y mantenimiento en comparación con un horno de tubo estático más simple. Estos sistemas requieren una alineación cuidadosa y un mantenimiento regular.

Potencial de Desgaste de Partículas

Para materiales muy delicados o friables, el movimiento continuo de agitación puede causar desgaste, donde las partículas se rompen en polvo más fino. Esto puede alterar las propiedades del material y puede no ser adecuado para todos los precursores.

Rendimiento y Escala

Los hornos de tubo rotatorio son excelentes para la investigación y el desarrollo a escala de laboratorio debido a su precisión. Para la producción industrial a gran escala, se utiliza una versión mucho más grande llamada horno rotatorio (o rotatorio). La idoneidad para la producción a escala intermedia depende en gran medida de los requisitos específicos del proceso.

Elegir la Opción Correcta para su Objetivo

La selección de la herramienta de procesamiento térmico adecuada depende completamente de su objetivo final.

- Si su enfoque principal es desarrollar nuevos catalizadores con la máxima uniformidad: La mezcla dinámica y el control atmosférico preciso de un horno de tubo rotatorio son esenciales para lograr una alta actividad y selectividad.

- Si su enfoque principal es la producción industrial a gran escala y continua: Un horno rotatorio, que opera bajo los mismos principios, es el estándar de la industria para procesos como la calcinación a granel.

- Si su enfoque principal es la sostenibilidad y la gestión del ciclo de vida del catalizador: Un horno rotatorio es una herramienta excepcionalmente eficaz para regenerar catalizadores gastados y recuperar metales valiosos.

Al comprender estos principios, puede aprovechar las capacidades únicas de un horno de tubo rotatorio para controlar las transformaciones de materiales con una precisión excepcional.

Tabla Resumen:

| Etapa del Proceso | Contribución Clave del Horno de Tubo Rotatorio |

|---|---|

| Calcinación | Asegura una porosidad y área superficial uniformes para un soporte de catalizador estable |

| Impregnación y Unión | Proporciona una distribución uniforme de metales activos en los materiales de soporte |

| Reacciones en Atmósfera Controlada | Mantiene una exposición consistente al gas para estados químicos precisos |

| Regeneración y Recuperación | Permite una reactivación eficiente del catalizador y la recuperación de metales |

Desbloquee la precisión en su síntesis de catalizadores con KINTEK

¿Se esfuerza por lograr una uniformidad y un rendimiento inigualables en el desarrollo de sus catalizadores? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a diversas necesidades de laboratorio. Nuestros hornos de tubo rotatorio, parte de una línea completa de productos que incluye Hornos de Mufla, de Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD, están diseñados con una excepcional I+D y fabricación interna para ofrecer mezcla dinámica, control preciso de la temperatura y atmósferas controladas. Con sólidas capacidades de personalización profunda, garantizamos que nuestras soluciones cumplan con precisión sus requisitos experimentales únicos, mejorando la actividad, la selectividad y la sostenibilidad en la síntesis de catalizadores.

¿Listo para elevar su investigación? Contáctenos hoy para discutir cómo KINTEK puede apoyar sus objetivos con tecnología de hornos confiable y personalizada.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico