En resumen, los elementos calefactores de Carburo de Silicio (SiC) sobresalen en entornos hostiles. Su rendimiento se define por una combinación única de alta resistencia química a la oxidación y la corrosión, una excepcional resistencia mecánica a temperaturas extremas y la capacidad de operar de manera fiable hasta 1600 °C, asegurando la integridad donde otros materiales fallarían.

Elegir un elemento calefactor para un proceso industrial agresivo es una decisión crítica que afecta el tiempo de actividad, el costo y la seguridad. Los elementos de SiC son a menudo la solución definitiva porque sus propiedades fundamentales del material —inercia química, eficiencia térmica y durabilidad física— están diseñadas específicamente para estas condiciones exigentes.

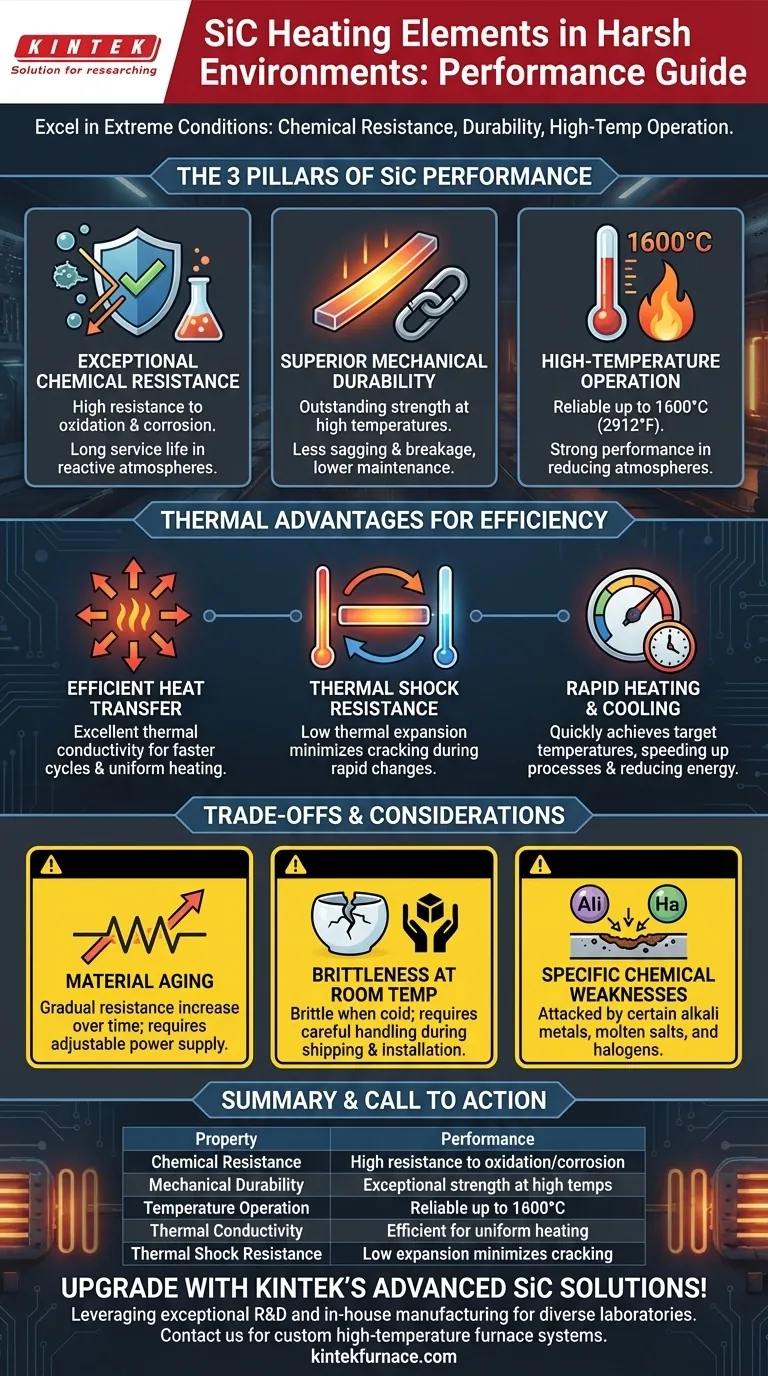

Los pilares del rendimiento del SiC

Para comprender por qué los elementos de SiC son tan robustos, debemos observar las características fundamentales de su material. Estos tres pilares son los que les permiten funcionar de manera fiable en entornos que son simultáneamente calientes, químicamente agresivos y físicamente exigentes.

Resistencia química excepcional

El SiC es un material cerámico altamente resistente tanto a la oxidación como a la corrosión. Esto le permite mantener su integridad estructural incluso cuando se expone a productos químicos agresivos o atmósferas oxidantes a altas temperaturas.

A diferencia de muchos elementos metálicos que se degradan rápidamente, la inercia del SiC garantiza una vida útil más larga y predecible, lo que lo convierte en una opción superior para procesos que involucran gases o materiales reactivos.

Durabilidad mecánica superior

Estos elementos exhiben una resistencia mecánica sobresaliente, incluso cuando están al rojo vivo. Esta tenacidad física los hace mucho menos propensos a pandearse, deformarse o romperse en comparación con alternativas más frágiles.

Esta durabilidad se traduce directamente en menores requisitos de mantenimiento y menos reemplazos costosos, minimizando el tiempo de inactividad del horno y mejorando la continuidad operativa.

Operación a alta temperatura

Los elementos de SiC están diseñados para funcionar a temperaturas extremas, con algunas variantes capaces de operar consistentemente hasta 1600 °C (2912 °F).

Son particularmente fuertes en atmósferas reductoras, ofreciendo una clara ventaja sobre otros elementos de alta temperatura como el Disilicuro de Molibdeno (MoSi2) en aplicaciones específicas.

Desglosando las ventajas térmicas

Más allá de la simple supervivencia, los elementos de SiC ofrecen importantes beneficios térmicos que mejoran la eficiencia y el control del proceso. Estas ventajas provienen de la eficacia con la que convierten la electricidad en calor utilizable y resisten el estrés térmico.

Transferencia de calor eficiente

El carburo de silicio tiene una excelente conductividad térmica. Esto significa que transfiere el calor que genera de manera muy eficiente y uniforme a la cámara del horno.

El resultado es un calentamiento uniforme de su producto y ciclos de procesamiento más rápidos, ya que se desperdicia menos energía y se alcanzan las temperaturas objetivo más rápidamente.

Resistencia al choque térmico

Una propiedad clave del SiC es su bajo coeficiente de expansión térmica. No se expande ni se contrae drásticamente cuando cambia su temperatura.

Esta estabilidad reduce drásticamente el riesgo de que el elemento se agriete o se rompa durante ciclos rápidos de calentamiento y enfriamiento, un punto de fallo común para otros materiales cerámicos.

Tasas rápidas de calentamiento y enfriamiento

La combinación de alta conductividad y estabilidad térmica permite que los elementos de SiC logren tasas muy rápidas de calentamiento y enfriamiento.

Esta capacidad acelera los procesos industriales completos, minimiza el consumo de energía durante la rampa y, en última instancia, reduce los costos operativos y contribuye a una operación más sostenible.

Comprender las compensaciones

Aunque son muy eficaces, ninguna solución está exenta de consideraciones. Un asesor de confianza debe presentar un panorama completo. Los elementos de SiC no son universalmente aplicables, y sus propiedades conllevan ciertas compensaciones.

Envejecimiento del material

A lo largo de su vida útil, los elementos de SiC experimentan un aumento gradual de la resistencia eléctrica. Este es un proceso de envejecimiento natural del material.

Los operadores deben tener esto en cuenta utilizando una fuente de alimentación, generalmente un transformador de SCR o multitap, que pueda aumentar el voltaje con el tiempo para mantener la potencia de salida requerida.

Fragilidad a temperatura ambiente

Aunque son fuertes a altas temperaturas, los elementos de SiC son cerámicos y pueden ser frágiles a temperatura ambiente. Requieren un manejo cuidadoso durante el envío, el almacenamiento y la instalación para evitar fracturas.

Debilidades químicas específicas

Aunque son altamente resistentes, el SiC no es totalmente inmune a todos los productos químicos. Puede ser atacado por ciertos metales alcalinos, sales fundidas y halógenos a altas temperaturas, lo que requiere una revisión cuidadosa de la atmósfera del proceso.

Tomar la decisión correcta para su aplicación

Para determinar si el SiC es la opción correcta, alinee sus fortalezas con su objetivo operativo principal.

- Si su enfoque principal es la velocidad y eficiencia del proceso: El calentamiento rápido y la alta conductividad térmica del SiC reducirán significativamente los tiempos de ciclo y disminuirán el consumo de energía.

- Si su enfoque principal es la fiabilidad en una atmósfera corrosiva u oxidante: La resistencia química inherente y la resistencia mecánica del SiC garantizan una vida útil más larga y menos tiempo de inactividad de la producción.

- Si su enfoque principal es alcanzar temperaturas extremas superiores a 1400 °C: Los elementos de SiC son una de las pocas opciones fiables que pueden operar de manera constante y eficaz en este rango exigente.

Al comprender estas propiedades fundamentales, puede aprovechar con confianza el Carburo de Silicio para mejorar el rendimiento y la fiabilidad de sus procesos térmicos más exigentes.

Tabla de resumen:

| Propiedad | Rendimiento en entornos hostiles |

|---|---|

| Resistencia química | Alta resistencia a la oxidación y la corrosión, ideal para atmósferas reactivas |

| Durabilidad mecánica | Resistencia excepcional a altas temperaturas, lo que reduce el pandeo y la rotura |

| Operación de temperatura | Fiable hasta 1600 °C, con un fuerte rendimiento en atmósferas reductoras |

| Conductividad térmica | Transferencia de calor eficiente para un calentamiento uniforme y ciclos más rápidos |

| Resistencia al choque térmico | Bajo coeficiente de expansión que minimiza las grietas durante los cambios rápidos de temperatura |

¡Mejore sus procesos térmicos con las soluciones avanzadas de calefacción SiC de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan un ajuste preciso para sus necesidades experimentales únicas, mejorando la eficiencia y la fiabilidad en entornos hostiles. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus operaciones!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas