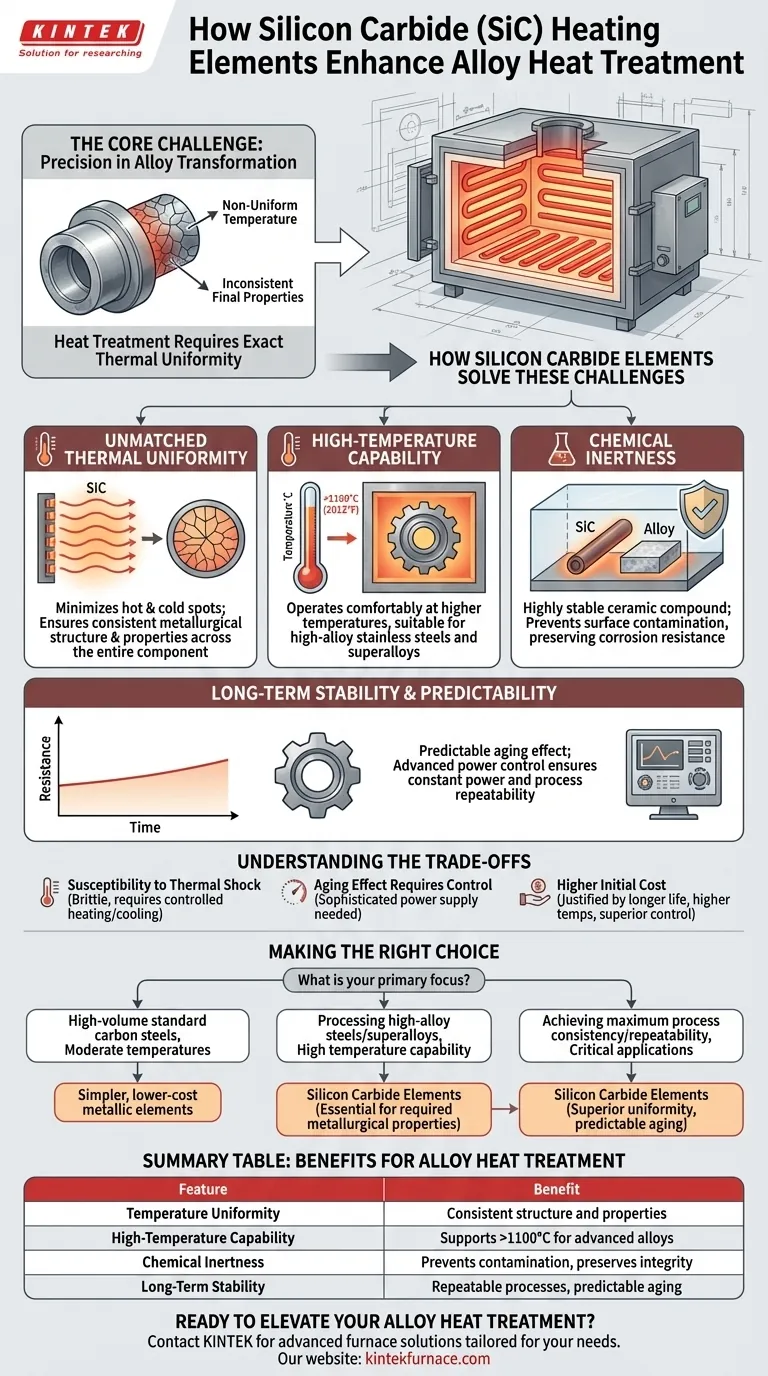

En esencia, los elementos calefactores de carburo de silicio (SiC) mejoran el tratamiento térmico de las aleaciones al proporcionar una uniformidad de temperatura excepcional, capacidad para altas temperaturas y un entorno operativo químicamente estable. Esta combinación garantiza que cada parte de un componente de aleación experimente el ciclo térmico preciso requerido para lograr sus propiedades mecánicas objetivo, como la dureza y la resistencia a la corrosión, con un alto grado de consistencia y repetibilidad.

El desafío en el tratamiento térmico no es solo alcanzar una alta temperatura; es lograr la temperatura exacta de manera uniforme en todo un componente para controlar su estructura microscópica. Los elementos de carburo de silicio proporcionan el control térmico preciso y estable necesario para dominar esta transformación metalúrgica.

El Desafío Central: Precisión en la Transformación de Aleaciones

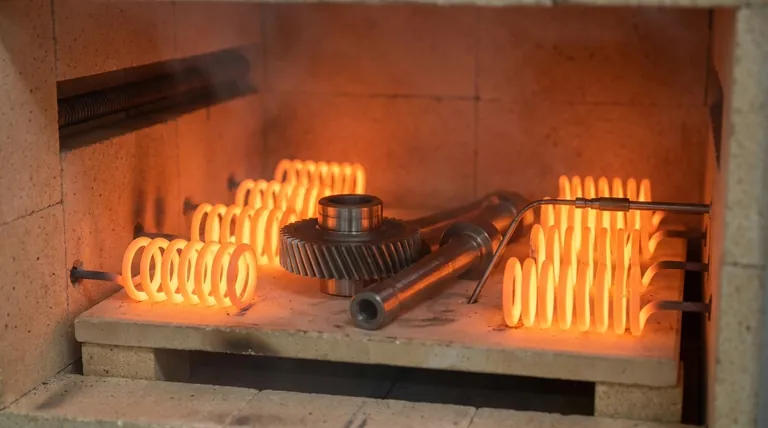

El tratamiento térmico es un proceso de calentamiento y enfriamiento controlado para alterar las propiedades físicas y químicas de un material. Para las aleaciones metálicas, este proceso se trata fundamentalmente de controlar las transformaciones de fase y la estructura del grano.

Por Qué la Uniformidad de Temperatura es Innegociable

Las aleaciones como el acero se transforman de una estructura cristalina a otra (por ejemplo, de ferrita a austenita) a temperaturas muy específicas. Si un horno tiene puntos calientes y fríos, diferentes partes del mismo componente se transformarán a diferentes velocidades o en diferentes grados.

Esta falta de uniformidad conduce directamente a propiedades finales inconsistentes. Un área puede estar perfectamente endurecida, mientras que otra permanece demasiado blanda, creando tensiones internas y un punto crítico de fallo.

El Problema del Entorno del Proceso

La atmósfera dentro de un horno puede ser reactiva, especialmente a altas temperaturas. Los elementos que liberan gases o reaccionan con la atmósfera protectora pueden contaminar la superficie de la aleación, comprometiendo su integridad y resistencia a la corrosión.

Cómo los Elementos de Carburo de Silicio Resuelven Estos Desafíos

Las propiedades del material del carburo de silicio lo hacen excepcionalmente adecuado para superar los desafíos centrales del tratamiento térmico de alto rendimiento. Va más allá del simple calentamiento para convertirse en una herramienta para el control del proceso.

Uniformidad Térmica Inigualable

Los elementos de SiC irradian calor de manera muy uniforme en toda su superficie. Esto crea un entorno térmico altamente uniforme dentro de la cámara del horno, minimizando los puntos calientes y fríos.

Esta uniformidad asegura que toda la pieza de trabajo de aleación, independientemente de su tamaño o geometría, experimente las mismas condiciones térmicas. El resultado es una estructura metalúrgica consistente y predecible en toda la pieza.

Capacidad para Altas Temperaturas

Muchas aleaciones avanzadas, incluidos los aceros inoxidables de alta aleación y las superaleaciones, requieren temperaturas de tratamiento térmico superiores a 1100 °C (2012 °F), lo que puede llevar al límite a los elementos calefactores metálicos tradicionales.

Los elementos de carburo de silicio operan cómodamente a estas temperaturas más altas, lo que permite el tratamiento adecuado de una gama más amplia de materiales de alto rendimiento sin riesgo de fallo del elemento.

Inercia Química

El SiC es un compuesto cerámico altamente estable. No reacciona fácilmente con las atmósferas comunes del horno ni con los materiales que se procesan.

Esta inercia evita la contaminación de la superficie de la aleación, preservando su composición química y asegurando que propiedades como la resistencia a la corrosión no se vean comprometidas por el proceso de calentamiento en sí.

Estabilidad y Previsibilidad a Largo Plazo

Aunque la resistencia eléctrica de los elementos de SiC aumenta lentamente durante su vida útil, un fenómeno conocido como envejecimiento, este proceso es bien entendido y altamente predecible.

Los sistemas avanzados de control de potencia pueden compensar automáticamente este cambio, asegurando que la potencia de salida y la temperatura del horno permanezcan constantes de un ciclo a otro. Esto proporciona la repetibilidad del proceso esencial para el control de calidad en aplicaciones críticas.

Comprender las Compensaciones

Aunque son muy efectivos, los elementos de SiC no son una solución universal. Reconocer sus requisitos operativos específicos es clave para una implementación exitosa.

Susceptibilidad al Choque Térmico

Como material cerámico, el SiC es más frágil que los elementos metálicos. Los cambios de temperatura rápidos y no controlados pueden causar estrés mecánico y provocar fracturas. Es esencial una velocidad controlada de calentamiento y enfriamiento.

El Efecto de Envejecimiento Requiere Control

El aumento predecible de la resistencia requiere una fuente de alimentación, generalmente utilizando un Rectificador Controlado por Silicio (SCR), que pueda ajustar el voltaje para mantener una potencia constante. Este es un requisito de control más sofisticado en comparación con los elementos metálicos simples.

Costo Inicial Más Alto

La inversión inicial para los elementos de SiC y sus sistemas de control de potencia asociados es típicamente más alta que para los sistemas de elementos metálicos estándar. Este costo se justifica por su mayor vida útil en aplicaciones exigentes, capacidades de temperatura más altas y control de proceso superior.

Tomar la Decisión Correcta para su Proceso de Tratamiento Térmico

Seleccionar el elemento calefactor correcto es una decisión fundamental que impacta directamente en la calidad del producto, la eficiencia del proceso y el costo operativo.

- Si su enfoque principal es la producción de alto volumen de aceros al carbono estándar: Los elementos metálicos más simples y de menor costo pueden ser suficientes si sus temperaturas de proceso son moderadas y los requisitos de uniformidad son menos estrictos.

- Si su enfoque principal es el procesamiento de aceros de alta aleación o superaleaciones: La capacidad de alta temperatura y la inercia química del carburo de silicio son esenciales para lograr las propiedades metalúrgicas requeridas.

- Si su enfoque principal es lograr la máxima consistencia y repetibilidad del proceso: La uniformidad térmica superior y el envejecimiento predecible de los elementos de SiC proporcionan el control de proceso necesario para componentes críticos en industrias como la aeroespacial o la médica.

En última instancia, elegir la tecnología de calentamiento correcta es el primer paso para lograr un control absoluto sobre sus resultados metalúrgicos.

Tabla Resumen:

| Característica | Beneficio para el Tratamiento Térmico de Aleaciones |

|---|---|

| Uniformidad de Temperatura | Garantiza una estructura metalúrgica y propiedades consistentes en toda la aleación |

| Capacidad de Alta Temperatura | Soporta el tratamiento térmico por encima de 1100 °C para aleaciones avanzadas como las superaleaciones |

| Inercia Química | Previene la contaminación, preservando la integridad de la aleación y la resistencia a la corrosión |

| Estabilidad a Largo Plazo | Permite procesos repetibles con envejecimiento predecible y control de potencia |

¿Listo para elevar su tratamiento térmico de aleaciones con precisión y fiabilidad?

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a aplicaciones de laboratorio e industriales. Nuestra línea de productos, que incluye hornos de muffle, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas.

Ya sea que esté procesando aceros de alta aleación o superaleaciones, nuestros elementos calefactores de carburo de silicio garantizan un control superior de la temperatura, uniformidad y estabilidad química para resultados consistentes.

¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos de tratamiento térmico y ofrecer el rendimiento que sus proyectos demandan!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil