En esencia, los elementos calefactores de carburo de silicio (SiC) reducen los costos operativos mediante una combinación de alta eficiencia energética, longevidad excepcional y mínimas necesidades de mantenimiento. A diferencia de muchas alternativas, convierten un mayor porcentaje de electricidad en calor utilizable y operan de manera confiable durante períodos prolongados, lo que reduce directamente los gastos relacionados con el consumo de energía, las piezas de repuesto y la mano de obra.

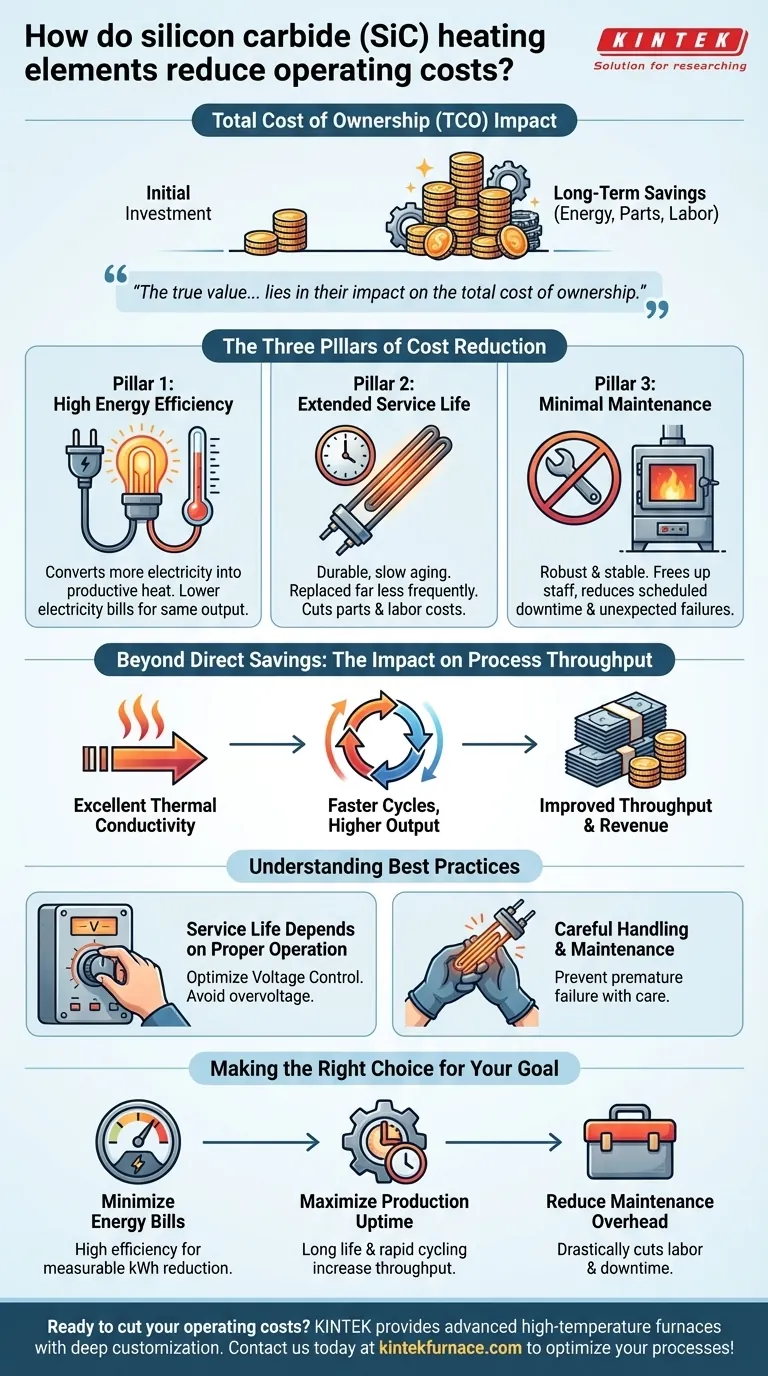

El verdadero valor de los elementos de carburo de silicio reside en su impacto en el costo total de propiedad. Si bien la inversión inicial es un factor, los importantes ahorros a largo plazo en energía, mantenimiento y tiempo de actividad de la producción son lo que los convierte en una opción financiera estratégicamente sólida para procesos de alta temperatura.

Los Tres Pilares de la Reducción de Costos

Los beneficios financieros de los elementos de SiC no se basan en una sola característica, sino en la sinergia de tres características operativas clave. Comprender cada una de ellas proporciona una imagen clara de cómo se acumulan los ahorros con el tiempo.

Pilar 1: Alta Eficiencia Energética

Las propiedades del material del carburo de silicio le permiten operar a temperaturas muy altas con una eficiencia excepcional. Esto significa que una mayor parte de la energía eléctrica consumida se convierte directamente en calor productivo, con menos pérdidas. Esto se traduce directamente en facturas de electricidad más bajas para la misma producción térmica en comparación con métodos de calentamiento menos eficientes.

Pilar 2: Vida Útil Prolongada

Los elementos de SiC son conocidos por su durabilidad y sus características de envejecimiento lento. Una vida útil operativa más larga significa que necesitan ser reemplazados con mucha menos frecuencia. Esto reduce no solo el costo directo de comprar nuevos elementos, sino también los importantes costos indirectos asociados con el tiempo de inactividad de la producción y la mano de obra necesaria para el reemplazo.

Pilar 3: Requisitos Mínimos de Mantenimiento

La naturaleza robusta de estos elementos significa que no requieren ajustes, limpieza o servicio constantes. Este perfil de bajo mantenimiento libera personal técnico, reduce el tiempo de inactividad programado para el mantenimiento y minimiza el riesgo de fallas inesperadas, lo que lleva a operaciones más predecibles y rentables.

Más allá de los Ahorros Directos: El Impacto en el Rendimiento del Proceso

Los beneficios de costo del SiC se extienden más allá de los simples ahorros de energía y mantenimiento. Las propiedades físicas del material mejoran directamente la productividad de todo el proceso de calentamiento.

El Papel de la Conductividad Térmica

El carburo de silicio posee una excelente conductividad térmica. En términos prácticos, esto significa que puede absorber y liberar calor de manera muy rápida y eficiente.

Ciclos Más Rápidos, Mayor Producción

Esta capacidad de calentarse y enfriarse rápidamente acorta el tiempo requerido para cada ciclo de producción. Al reducir los tiempos de ciclo, una instalación puede procesar más material o productos en la misma cantidad de tiempo, mejorando efectivamente el rendimiento y aumentando el potencial de ingresos sin invertir en hornos adicionales.

Comprendiendo las Ventajas y Desventajas y las Mejores Prácticas

Si bien son altamente rentables, para obtener el máximo beneficio financiero de los elementos de SiC es necesario reconocer sus realidades operativas. La vida útil excepcional no es automática; depende del uso y cuidado adecuados.

La Vida Útil Depende de la Operación Correcta

La longevidad de un elemento de carburo de silicio está directamente influenciada por su entorno operativo. Para maximizar su vida útil y asegurar los ahorros de costos esperados, se deben seguir ciertas mejores prácticas.

El Impacto de las Condiciones de Operación

Factores como el control de voltaje son críticos. Operar el horno al voltaje más bajo posible que aún logre la temperatura objetivo puede prolongar significativamente la vida útil del elemento. Del mismo modo, el manejo mecánico cuidadoso durante la instalación y el mantenimiento regular del horno previenen fallas prematuras.

Tomando la Decisión Correcta para su Objetivo

Para decidir si los elementos de SiC son la opción correcta, alinee sus fortalezas con su objetivo operativo principal.

- Si su enfoque principal es minimizar las facturas de energía: La alta eficiencia eléctrica a térmica del SiC ofrece una reducción directa y medible en el consumo de kilovatios-hora.

- Si su enfoque principal es maximizar el tiempo de actividad de la producción: La combinación de una larga vida útil y ciclos térmicos rápidos aumenta directamente el rendimiento y reduce el costoso tiempo de inactividad.

- Si su enfoque principal es reducir los gastos generales de mantenimiento: La durabilidad y estabilidad inherentes de los elementos de SiC reducen drásticamente la mano de obra y el tiempo de inactividad asociados con el servicio y reemplazo del calentador.

En última instancia, la adopción de elementos calefactores de carburo de silicio es una inversión en eficiencia operativa a largo plazo y previsibilidad financiera.

Tabla Resumen:

| Factor de Reducción de Costos | Beneficio Clave | Impacto en los Costos Operativos |

|---|---|---|

| Alta Eficiencia Energética | Convierte más electricidad en calor | Facturas de electricidad más bajas |

| Vida Útil Prolongada | Duradero con envejecimiento lento | Menos reemplazos y tiempo de inactividad reducido |

| Mantenimiento Mínimo | Operación robusta y estable | Menos mano de obra y menos interrupciones |

| Rendimiento Mejorado | Ciclos rápidos de calentamiento/enfriamiento | Mayor producción y potencial de ingresos |

¿Listo para reducir sus costos operativos con soluciones de calefacción confiables? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos avanzados de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan un ajuste preciso para sus necesidades únicas, brindando ahorros de energía, mantenimiento reducido y productividad mejorada. Contáctenos hoy para discutir cómo podemos optimizar sus procesos.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil