En el prensado en caliente al vacío, la temperatura, la presión y el vacío trabajan en concierto para consolidar polvos en un sólido denso y de alto rendimiento. La temperatura proporciona la energía para que los átomos se muevan y se unan, la presión fuerza a las partículas a un contacto íntimo para eliminar los huecos, y el ambiente de vacío protege el material de reacciones químicas que comprometerían su integridad.

El principio central del prensado en caliente al vacío no es solo la aplicación de calor y fuerza, sino el control preciso de estas variables en un ambiente protegido para superar las barreras a la densificación mientras se previene el daño microestructural como la oxidación o el crecimiento excesivo de grano.

Los roles sinérgicos de la temperatura, la presión y el vacío

Para dominar este proceso, debe comprender cómo funciona cada parámetro no de forma aislada, sino como parte de un sistema sinérgico. El objetivo es consolidar un polvo en una pieza totalmente densa con una microestructura controlada.

Temperatura: El motor del movimiento atómico

El papel principal de la temperatura es aumentar la energía cinética de los átomos dentro de las partículas de polvo.

Esta energía elevada activa la difusión atómica, el mecanismo principal para el transporte de material. Los átomos migran a través de los límites de las partículas, llenando los huecos (o poros) entre ellos y formando fuertes enlaces metálicos o covalentes.

La temperatura también hace que el material sea más dúctil. Este ablandamiento permite la deformación plástica, donde las partículas cambian de forma para empaquetarse de manera más eficiente bajo la presión aplicada.

Presión: La fuerza para la densificación

La presión es la fuerza externa que impulsa el proceso de consolidación. Su primer trabajo es promover el reordenamiento de partículas, rompiendo puentes sueltos y permitiendo que el polvo se empaque en una configuración más densa.

A medida que las partículas son forzadas a unirse, la presión crea puntos de contacto de alta tensión. Esta tensión localizada mejora significativamente la tasa de difusión y el flujo plástico, acelerando la eliminación de la porosidad.

En última instancia, la presión aplicada asegura que los huecos entre las partículas se cierren mecánicamente, un paso crítico que la difusión por sí sola no puede lograr de manera eficiente.

Vacío: El escudo para la pureza del material

El ambiente de vacío es esencial para la integridad del material, especialmente para materiales reactivos como cerámicas no óxidas o ciertos metales.

Su función principal es prevenir la oxidación. A altas temperaturas, el oxígeno y otros gases atmosféricos reaccionarían fácilmente con las superficies de las partículas, formando capas de óxido quebradizas que actúan como barreras de difusión e impiden una fuerte unión.

Además, el vacío ayuda a eliminar los gases adsorbidos de las superficies de las partículas y cualquier gas atrapado dentro de los poros. Este desgasificado es crucial para lograr la mayor densidad posible y prevenir defectos internos en el componente final.

Cómo estos factores dan forma a la microestructura final

La interacción de la temperatura, la presión y el vacío dictan directamente la microestructura final, lo que a su vez determina las propiedades del material: su resistencia, dureza y rendimiento térmico o eléctrico.

Lograr una densidad completa

El efecto combinado del calor y la presión es eliminar sistemáticamente la porosidad. El resultado es un componente que se acerca al 100% de su densidad teórica, maximizando la resistencia mecánica y otras propiedades físicas.

Controlar el crecimiento de grano

El tamaño de grano es una característica microestructural crítica. Si bien la alta temperatura es necesaria para la difusión, también promueve el crecimiento de grano, donde los granos más pequeños son consumidos por los más grandes.

El crecimiento excesivo de grano a menudo puede ser perjudicial para propiedades mecánicas como la dureza y la tenacidad. Un desafío clave es encontrar una combinación de temperatura y presión que permita una densificación completa sin causar un engrosamiento indeseable de la microestructura.

Garantizar la pureza y la uniformidad

Al prevenir reacciones químicas no deseadas, el vacío garantiza la pureza de fase. Esto da como resultado una microestructura uniforme libre de fases secundarias débiles y quebradizas, lo que lleva a un rendimiento del material predecible y fiable.

Comprender las compensaciones

Optimizar el prensado en caliente al vacío requiere equilibrar factores en competencia. No existe una configuración "mejor" única; los parámetros ideales dependen del material y del resultado deseado.

Temperatura vs. Tamaño de grano

Temperaturas más altas aceleran la densificación pero también aceleran el crecimiento del grano. Debe seleccionar una temperatura lo suficientemente alta como para activar la difusión, pero lo suficientemente baja como para mantener una estructura de grano fino si el objetivo es alta resistencia o dureza.

Presión vs. Integridad del componente

El aumento de la presión puede ayudar a reducir la temperatura de densificación requerida, lo que limita el crecimiento del grano. Sin embargo, una presión excesiva puede dañar componentes delicados, causar fallas en la matriz o introducir tensiones internas en la pieza.

Nivel de vacío vs. Costo del proceso

Un vacío "más duro" (más alto) proporciona una mejor protección contra la oxidación, pero requiere bombas más potentes y tiempos de procesamiento más largos, lo que aumenta los costos operativos. El nivel de vacío requerido debe equilibrarse con la reactividad del material y el presupuesto del proyecto.

Tomar la decisión correcta para su objetivo

Los parámetros óptimos del proceso son una función directa de su objetivo final. Adapte su enfoque en función de la propiedad más crítica para su aplicación.

- Si su enfoque principal es lograr la máxima densidad: Utilice la temperatura práctica más alta que su material pueda soportar sin un crecimiento inaceptable del grano, junto con una presión suficiente para cerrar toda la porosidad.

- Si su enfoque principal es una microestructura de grano fino para alta resistencia: Utilice la temperatura más baja posible que permita una densificación completa, a menudo compensando con una presión más alta.

- Si su enfoque principal es el procesamiento de materiales altamente reactivos: Priorice un entorno de vacío de alta calidad para evitar la formación de capas de óxido quebradizas que inhiben la unión.

Dominar el prensado en caliente al vacío es una cuestión de comprender y controlar la interacción entre estas tres variables críticas para lograr la estructura y las propiedades del material deseadas.

Tabla resumen:

| Parámetro | Rol en el prensado en caliente al vacío | Efecto sobre la microestructura |

|---|---|---|

| Temperatura | Aumenta la difusión atómica y la plasticidad para la unión | Controla el crecimiento del grano y la densificación |

| Presión | Fuerza el contacto de partículas y elimina los huecos | Reduce la porosidad y mejora la densidad |

| Vacío | Previene la oxidación y elimina los gases | Garantiza la pureza y la estructura de fase uniforme |

Libere todo el potencial de sus materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios sistemas personalizados como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas para una unión superior de materiales y control de la microestructura. Contáctenos hoy para discutir cómo podemos mejorar sus procesos de investigación y producción.

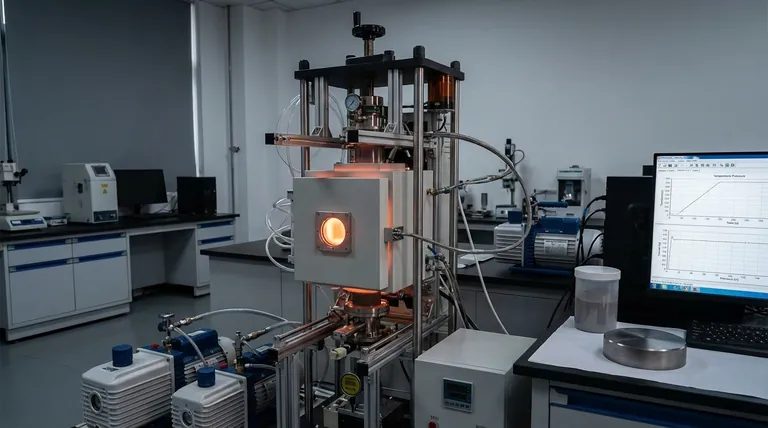

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores